SOLIDWORKS助力GRIND彻底改变了篮球的训练方式

你是否遇到过这样的训练困境?

每天想完成 1000 次投篮训练

却被手动捡球、调整设备耗掉 5 小时?

想在家或野球场高效训练

却被万元级投篮机的价格和体积 “劝退”?

GRIND 创始人 Thomas Fields

用亲身经历告诉你:

这些痛点,都能被技术颠覆!

车库里诞生的「训练革命」:

从受伤运动员到行业破局者

高中四次 ACL 撕裂,让 Thomas 错失职业篮球梦。躺在病床上的他发现:

●传统投篮机动辄 400 磅重、1 万美元起,只有专业场馆才有;

●普通球员只能在低效重复中消耗时间,训练效率被设备狠狠 “拖后腿”。

“为什么不能让每个球员,在自家后院就能拥有「私人训练师」?”带着这样的初心,他在父母车库焊出第一台原型机 —— 尽管丑到被团队称为 “丑陋婴儿”,却真正实现了 “自动发球” 的核心功能。

SOLIDWORKS 如何让“不可能”落地?

三大技术突破曝光

当 Thomas 遇到工业设计师 Elliot Martinez,这场 “车库创业” 迎来关键转折点:

1、从餐巾纸草图到 3D 建模:0 门槛快速试错

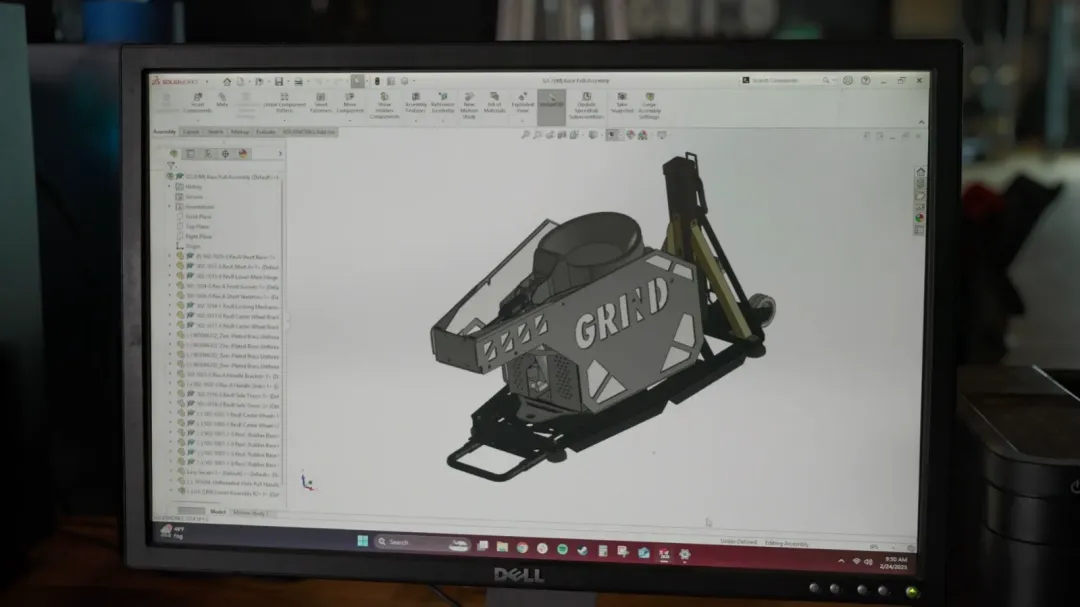

“我们在餐厅画下初代设计,当晚就用 SOLIDWORKS 建模,第二天 3D 打印出零件。”Elliot 回忆,参数化设计让他们能按用户反馈随时调整 —— 比如根据 NBA 球员建议,将传球点从 5 个增加到 9 个,覆盖所有投篮热区。

2、用设计 “减重”:从工业设备到便携神器

通过结构优化,GRIND 投篮机重量仅为传统设备的 1/4,价格不到 1/3,却能实现同等训练强度。秘诀?SOLIDWORKS 的仿真工具帮团队找到 “强度” 与 “轻量化” 的黄金平衡点,连网面缝合方式都经过 12 版迭代。

3、从原型到量产:全流程无缝衔接

“我们用同一套软件完成建模、仿真、出生产图纸,甚至生成激光切割代码。”Elliot 强调,这种一体化流程让团队在 3 个月内完成从样品到首批量产,比传统开发周期缩短 60%。

数据会说话:

这台 “训练神器” 正在颠覆什么?

1、时间效率

5 小时手动训练→1 小时全自动训练,运动员每天多挤出 4 小时精进技术;

2、场景突破

从 “只能去球馆” 到 “后院 / 小区空地即开即练”,训练场景自由度提升 300%。

3、行业重构

打破 “专业设备 = 高价笨重” 的固有认知,开辟消费级智能训练设备新赛道。

精彩片段抢先看