虚拟联调: 工业设备制造业的破局利器

几十年来,工业设备制造业的调试工作一直是该行业的阿喀琉斯之踵——缓慢、成本高昂且不可预测。工厂车间里同样的场景一遍遍上演:长时间的程序调试、代价高昂的延误,以及在投产前那令人捏一把冷汗的最后冲刺。

如果,有一种方式能改善这样的流程呢?

虚拟联调应运而生! 它为制造企业带来一场关于生产线如何设计、测试和部署的革命。

虚拟联调的优势

坦白地说,传统的调试工作就是一个业务瓶颈。它耗时、烧钱,并往往在最关键的时刻增加风险。

先看一组关键数据:

调试工作占据了项目工期的25%;

60%的控制软件调试工作发生在产线调试期间;

工业项目中70%的延误,都源于未能及时发现软件异常错误。

这已经不是项目流程,而是一场赌博。而在当今竞争极其激烈的市场中,制造商已承担不起这样的赌注。

虚拟联调解决方案有助于制造商在安装任何一台实体设备之前,就对整个生产系统进行仿真、测试和验证 ,使制造商收获更快的投产、更少的错误,以及在正式上线时显著缓解项目压力。

重大转变:从实体优先到数字优先

传统上,调试意味着安装好设备,集成控制系统,然后祈祷一切能如期运行。但如果这一切都可以在现场安装开始之前,通过解决方案完成呢?

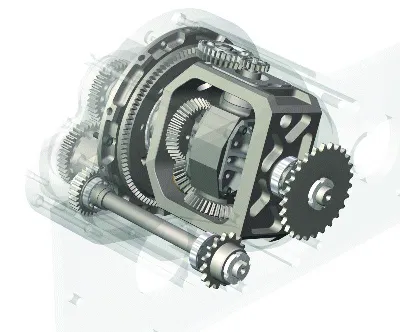

借助虚拟孪生——作为超越数字孪生的、对制造系统的精确数字复制品——工程师可以:

在问题发生前检测出软硬件集成问题;

仿真真实世界的状况并进行性能压力测试;

优化流程,确保各组件都能协同工作;

将物理调试时间缩短高达75%。

虚拟联调的三个层面

虚拟联调的层次和效果各不相同。要切实优化装配线,制造商需要在三个关键层面上进行操作:

01、工厂级调试

在此阶段,制造商验证整条生产线——确保设备、机器人和操作人员都能同步工作。其核心在于优化宏观全局、捕捉低效环节,并在实际部署前对生产场景进行压力测试。

02、机器设备级调试

工程师对具体设备进行微调,测试从机电一体化运动到执行器性能的所有环节。告别试错式的安装——只交付从第一天起就准备就绪的、经过精密调校的设备。

03、部件/物料级调试

即便是最小的零部件,如果其性能不达预期,也可能造成重大难题。虚拟调试有助于工程师在生产开始前,就在真实工况下对单个组件进行仿真,确保其可靠性和使用寿命。

虚拟联调的实际部署效果

采用解决方案的制造商不仅是在提升效率——他们正在发挥显著的业务优势:

加快产品上市进程 : 在不牺牲质量的前提下加速生产启动。

降低成本 : 最大限度地减少后期修复工作,避免预算超支。

提高系统可靠性 : 在故障发生前进行预测并规避。

更顺畅的集成 : 在部署前验证改造和升级举措。

更优异的操作员培训 : 在零风险的虚拟环境中培训工人。

在一个延误和低效就可能造成极大损失的行业里,采用虚拟联调技术是保持竞争力的必备良方。

准备好迈入新时代了吗?

虚拟联调并不仅仅是行业最新的潮流,它将是下一个标准趋势。今天就积极采纳它的制造商不仅仅能够跟上发展步调,他们将引领行业变革。

采用虚拟联调的行业先驱们已经在印证各种可能性:

汽车制造商大幅缩短备产时间;

重型机械制造商优化复杂的装配线;

电子产品生产商确保完美无瑕的产品发布。