汽车模块化设计秘籍|如何节省生产时间和成本

汽车行业以效率为驱动。制造商一直在寻找减少生产时间与成本并提高车辆质量及可维修性的方法,而电动汽车 (EV) 的兴起已使竞争变得更加激烈。汽车工程师如履薄冰,但在自动化、新工作流程以及汽车设计新方法的帮助下,相关技术仍可不断改进。

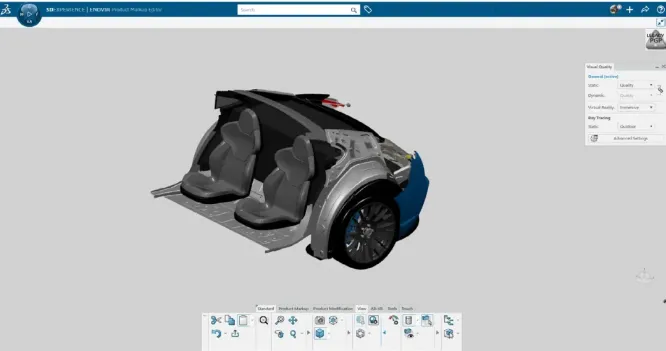

模块化设计可通过将这些因素融入统一的方法中,帮助工程师提高可制造性、可维修性和可维护性。将产品设计和仿真与制造仿真相结合,不仅可缩短生产时间,而且还可使自动化更简单易行。

何为模块化设计

模块化设计就是将一个系统细分为“模块”的部件,这些模块可独立设计、制造、测试和更换,而且在某些情况下,还可在不同系统之间与其它模块交换。

系统在维度上可模块化的程度决定了其可定制的程度。在模块化系统环境下,维度只是一个可调整的参数,如物理形状、生产成本或产品生命周期等。因此,涉及汽车工程的模块化设计时,维度非常高。

模块化设计与传统方法的对比

在典型的汽车设计周期中,组件通常会紧密整合在车辆的整体结构中。因此,很难同时对其余部分系统做出调整,此情况下,修改或替换单个零件难以实现。相较于传统方法,模块化设计具有更多优势:

01、设计自由度:将制动和传动系统等受电气化影响较大的组件与信息娱乐系统等可能受影响极小的组件分离开来。并且向电气化过渡后,模块化设计侧重于将系统划分为离散的模块,可在无需调整整个系统的情况下,修改或更换单个组件。如电动汽车的可更换电池组。

02、可制造性:汽车制造商可在他们的制造策略上更加灵活,甚至可以在单条生产线上容纳多种车型,更接近面向制造的设计(DFM) 概念。

03、可持续性:生产支持模块化所需的标准化组件,通常效率更高,并兼顾其生命周期结束时的回收问题,使用更少、更统一的材料来简化制造与回收过程。

04、定制化:汽车制造商能够以足够低的开发和工装成本,提供更加多样化的车型、风格和配置。在理想情况下,一个完全模块化的汽车平台只需对底层架构进行微调,即可支持各种车身风格。

电动汽车的模块化设计在排放法规和购买激励措施的刺激下,电动汽车市场目前正处于快速增长期。这一增长正推动着对可适应各种车身风格、高灵活、可扩展汽车平台的一致需求。然而,这一目标因电池技术、充电设施以及组件互操作性三个因素的不足而受挫。模块化设计采用相互关联的方式解决了这三个问题:

01、电池技术:汽车工程师可创建随技术进步而升级的电池系统,车主不必更换整车。

02、充电基础设施:电动汽车制造商可设计标准化的模块化电池组,电池组可在充电站进行更换。此外,模块化增程器还可为充电基础设施稀少的长途旅行提供辅助电源。

03、组件互操作性:汽车制造商能够在标准化电动汽车组件(特别是电池)上开展协作,驾驶员能够分别给电池组充电,然后在可用充电容量有限时将其组合起来。

模块化设计的四要素:

打造跨职能团队;

采用整体观念;

谨记法规要求;

保持统一数据来源。

最终,在汽车工程中采用模块化设计方法,有助于克服当前行业在涉及电动汽车普及时所面临的挑战。无论是解决电池技术限制问题、可用充电基础设施问题,还是解决电动汽车之间缺乏互操作性的问题,模块化设计都可帮助汽车工程师创建更优异的电动汽车,从而可推动汽车行业在这一变革时期朝着正确的方向发展。

随着电动汽车逐渐取代内燃机汽车,汽车行业正在经历一场变革。作为汽车工程师,采用模块化设计的方式可能具有挑战性,但采用正确的观念,通过正确的工具开始则可使过渡更加顺畅。