ICT标准化服务助力企业数字化

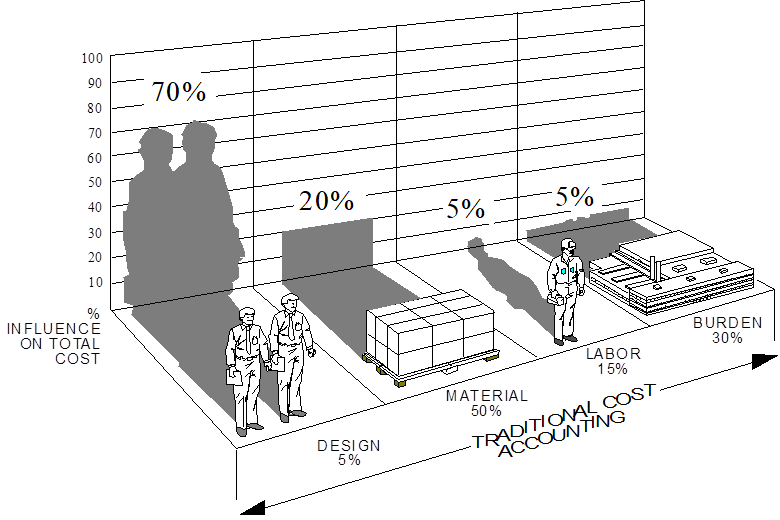

降本增效,是企业永恒的追求。降本增效的手段有很多,本文从研发部门的数字化角度来分析为什么企业标准化能有效提升企业研发效率,降低成本。

目前离散制造业企业在研发过程中,均不同程度存在如下问题:

设计缺乏标准:

- 工程师设计中“各自为政”,导致设计表达方式多样化,导致其他项目借用困难,降低设计成果重用率。

- 客户的个性化需求增加了产品制造工作量,降低了产品继承性。

- 大量成熟设计资源无法被有效重用,重复性劳动耗费企业资源和成本。

- 设计时由于能力有限,也没有可参考的成熟零部件,导致设计出来的零部件生产成本过高。

数据缺乏标准:

随着企业的发展,订单的增多,研发部门项目中涉及的零部件越来越多,成爆炸式增长状态,这些爆炸式增长的物料,给企业的采购和生产带来了越来越大的成本压力,主要表现如下:

- 无法控制零件数量的增长,带来生产的压力增大。

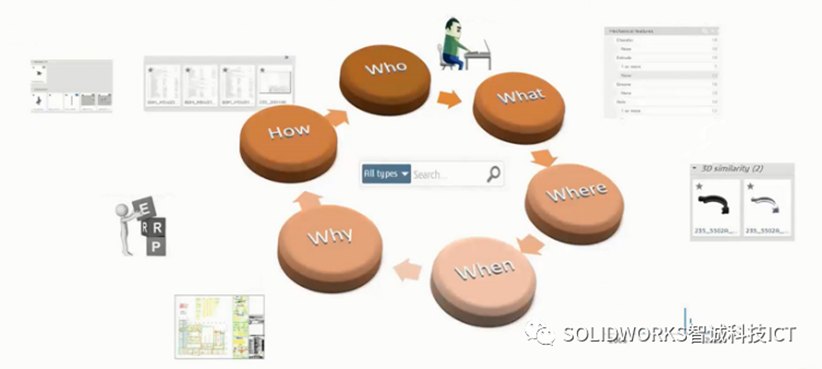

- 研发人员不愿意耗费时间查询零件,宁愿自己重新设计新零部件。

- 物料种类繁多,采购成本居高不下,仓库中的呆滞物料也越来越多。

- 一物多码和一码多物的现象很难控制。

- 设计部门、采购部门、生产部门经常为确定某个物料进行反复确认,带来过高的沟通成本

来自第三方咨询公司(Aberdeen Group)的调查,“一名工程师有45%的时间在用于搜索或重新创建零件”, 重复零件的继续繁衍生产已经是企业成本显著增加的一个常识,在一个公司内,生产和维护一个新零件的年度成本在4,500美元到23,000美元之间。

所以,如果我们能将企业现有物料进行标准化梳理,减少企业的物料种类,并将该行为形成企业长期的经营战略,就能有效的降低企业的整体运行成本,也能在一定程度上缩短产品的设计周期,稳定产品质量。

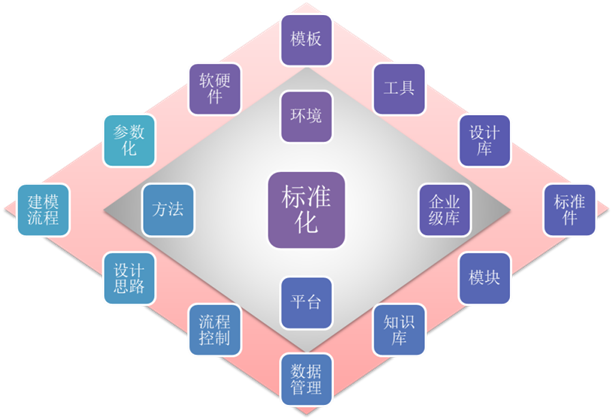

由上文可见,企业的标准化工作能够给企业带来降本增效的收益,但企业的标准化具体有哪些内容,应该如何做呢,其主要体现在以下几方面:

设计标准化

通过统一设计环境,建立统一的设计规范,来实现设计环境的标准化,使得大家都采用同一个标准进行日常工作,有利于数据共享及信息搜集。例如:客户端相关配置的标准化,设计模版的标准化,设计参数的标准化,建模的标准化等等”。

通过设计标准化,使得企业3D模型有统一的建模和使用规范,有利于成熟模型在其他项目的复用。

零部件的标准化

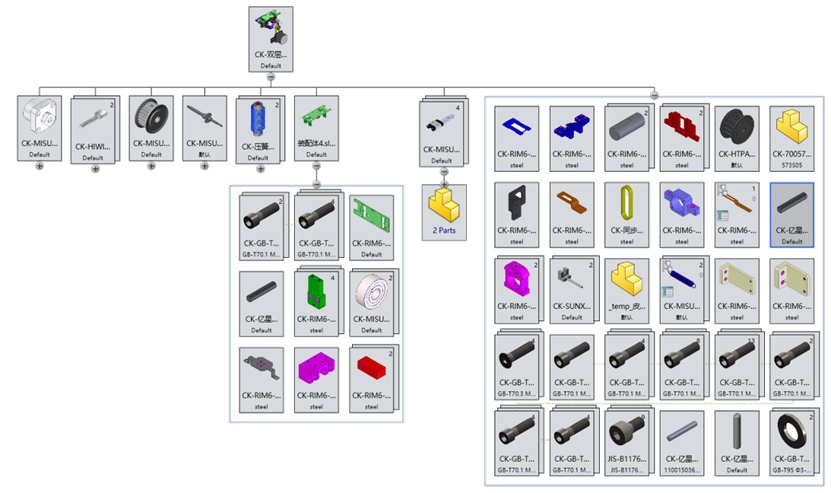

通过建立企业的标准模组,可以有效的减少设计工程师反复设计同一零部件的情况,从而缩短产品的设计周期,也能保证产品的设计质量。在这个方面汽车行业和家电行业采用了非常有力的手段和措施。

减少标准物料种类

通过标准化物料的梳理和长期监控,不断优化和缩减企业标准物料的种类,减少设计人员随意选取标准物料的工作习惯,从而减少库存中呆滞物料,整体降低企业运营成本。

为了实现以上目标,最重要的就是推动企业的研发设计标准化。标准化的核心一方面是产品设计研发的标准化和模块化,从而提高产品零部件级别的通用率,避免相似的重复性设计性设计。另一方面是通过对基础物料的梳理和整理,限制研发人员随意选用标准物料的情况,减少呆滞物料。

通过在产品设计阶段进行有效借用和缩减标准物料的种类,提升设计效率,稳定设计治疗,同时减少不必要的生产运营成本。简而言之,企业希望通过内部的少样化,来提高外部需求多样化的交付能力。

ICT通过近三十年为客户的服务经验,可以在企业标准化过程中提供如下解决方案:

- 规范CAD设计,包括设计规范、建模规范、设计过程规范、3D轻量化、基础通用数据(设计模板、BOM模板等)等;

- 协助客户进行企业零部件的梳理,建立企业标准模组,甚至参数化的模组,有效提升企业的研发效率,缩短产品交付周期;

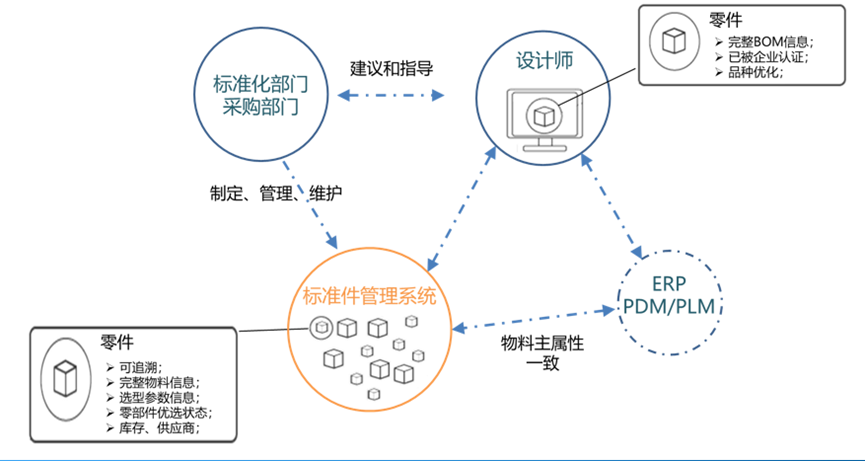

- 通用PLM(PDM)系统的对标准物料种类进行有效管控,并建立长期有效的标准物料缩减机制;

- 实现与下游生产系统的接口与集成。可直接将产品BOM数据直接发给ERP/MES,与研发保持一致;。