基于 3D主模型的定义(MBD)

在当今瞬息万变的制造业世界中,初创公司和中小型企业面临着日益严峻的产品开发挑战。随着产品变得越来越复杂,传统方法已无法满足要求。为了保持竞争力,公司需要一种新的方法。基于模型的定义 (MBD) 正在改变企业设计、记录和制造产品的方式,从而推动效率和创新。

在当今快速发展的制造业环境中,初创企业和中小型企业 (SMB) 面临着众多产品开发挑战。随着产品复杂性的升级,传统的制造方法被证明是不够的。新方法对于保持竞争力至关重要。基于模型的定义 (MBD) 正在成为一种变革性战略,它重塑了公司创建、记录和制造产品的方式。

强大且可访问的文档至关重要

高效的产品开发和制造流程依赖于清晰、强大的设计文档。从历史上看,制造初创企业和 SMB 严重依赖 2D 工程图纸来记录详细的产品和制造信息 (PMI),即定义和传达产品规格的数据。然而,随着产品复杂性的增加,这种对 2D 渲染的依赖可能会导致问题。例如,从 2D 图纸转换为精确的 3D 模型经常会导致错误,从而导致代价高昂的下游返工。此外,2D 工程图限制了整个开发生命周期中的协作和可追溯性,因为它们通常与 3D 计算机辅助设计 (CAD) 模型分开存在。当设计发生更改时,团队必须手动更新 3D 模型,否则可能会出现需要返工才能修复的错误。这种脱节会导致额外的成本、延迟和延长的开发周期,给初创企业和中小企业带来重大挑战,因为这些企业可能缺乏大型或更成熟的同行的资源。

传统方法容易出错

传统 2D 图纸的局限性在几个关键领域显而易见。创建完全注释的 2D 工程图既费力又费时,通常比开发相应的 3D 模型花费更长的时间。这种低效率提高了开发成本并延长了交货时间,从而削弱了小型组织的竞争力。此外,拥有从 2D 工程图纸推断 3D 形状所需技能的专业人员数量正在减少,而这种专业知识的减少使问题更加严重。将 PMI 从 2D 模型转移到 3D 模型时,出错的可能性只会增加,如果在流程后期发现尺寸缺失或不准确,可能会导致代价高昂的重新设计和返工工作。缺乏有凝聚力的数字线程使得在整个产品生命周期中跟踪更改变得具有挑战性,从而阻碍了版本控制和协作。

此外,2D 工程图通常无法捕捉现代设计的全部复杂性,从而导致误解和制造错误。它们还限制了利益相关者完全可视化设计和执行高级模拟和分析的能力,而所有这些都对于优化产品性能和可制造性至关重要。2D 工程图的静态特性使其难以整合实时设计更改,从而导致文档过时和团队之间潜在的沟通不畅。

汽车和航空航天等行业也可能出现合规性问题,这些行业必须提供准确的 PMI。对 2D 图纸的依赖会使监管审批复杂化并减慢认证流程,从而进一步影响初创企业和中小型企业的上市时间。

基于模型的定义可提高效率

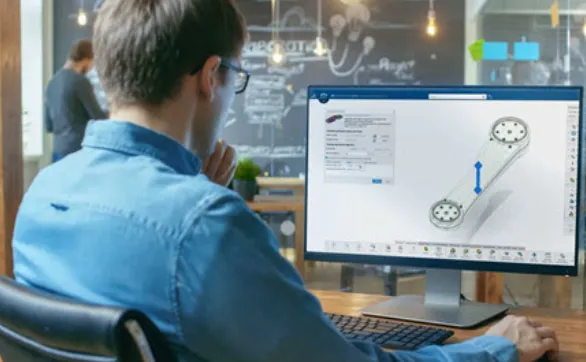

MBD 通过使用全面的 3D 模型作为记录和共享 PMI 的主要方式来解决 2D 工程图的缺点。这种方法为所有利益相关者提供了单一的事实来源,该来源捕获了从设计意图到材料和制造说明的所有内容。这个全面的 3D 模型包括 2D 工程图中通常表示的尺寸、公差和材料,以及注释、物料清单 (BOM) 表、规格和注释。MBD 模型以其最强大的形式可以无缝捕获和传输从初始设计到 CNC 加工或基于 3D 打印的制造的数据。

现代 MBD 解决方案提供智能辅助,可简化 CAD 环境中复杂的几何公差任务,提高模型精度并加快设计过程。当今的解决方案还可以支持并行工程实践,使跨职能团队能够从设计的最早阶段开始有效协作,并在开发过程的早期识别和解决潜在问题。基于云的 MBD 解决方案在这方面特别有价值,因为它们使利益相关者能够从任何地方访问和更新模型,确保每个人都能使用最新信息。这种方法可以节省时间和资源,同时通过设计更改和注释的完整记录来增强内部问责制。

此外,MBD 还显著缩短了文档编制时间,并最大限度地降低了在 2D 和 3D 格式之间翻译信息时可能发生的错误风险。它有助于更轻松地进行设计迭代和更新,因为对 3D 模型的更改会自动传播到所有相关视图和注释。MBD 通过提供更清晰的复杂几何形状表示、减少车间的误解和提高产品质量来改进制造流程。随着初创企业和中小型企业利用 MBD 的优势,他们可以简化开发流程,最终在更短的时间内取得更好的成果,同时将自己定位为集成增强现实 (AR) 和人工智能 (AI) 等新兴技术。

结论

随着产品复杂性的不断上升,采用 MBD 对于制造业的初创企业和中小型企业来说变得至关重要。沟通不畅和 PMI 不准确带来的风险成本太高,不容忽视,尤其是对于资源有限的组织而言。通过采用 MBD 实践,这些组织可以加快其产品开发流程,减轻文档负担,并优化跨职能团队合作。最终,MBD 使小型制造商能够在更短的时间内获得更好的成果,从而在日益复杂和快节奏的行业中取得成功。