成本“跳水”,流程“瘦身”!看机器人调试时间怎样爆砍70%-3DEXPERIENCE

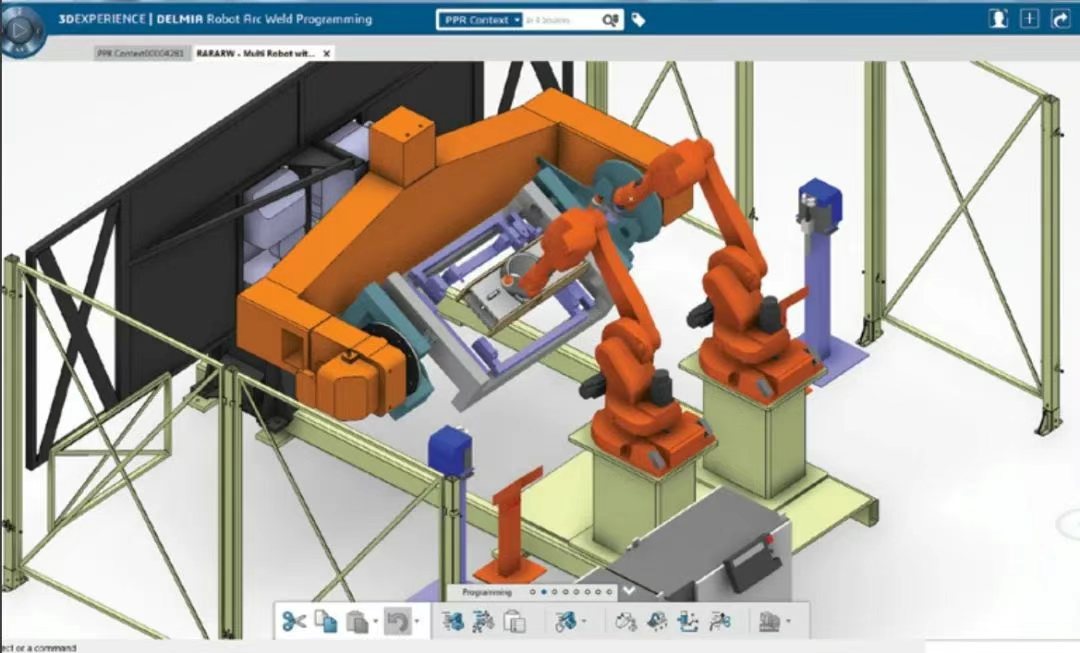

写在前面在智能制造加速演进的当下,机器人编程仍需反复现场调试已成为制约效率与质量的关键瓶颈。达索系统3DEXPERIENCE Works Robot Programmer以离线3D编程为核心,构建覆盖设计、仿真、验证、交付的全数字化闭环。

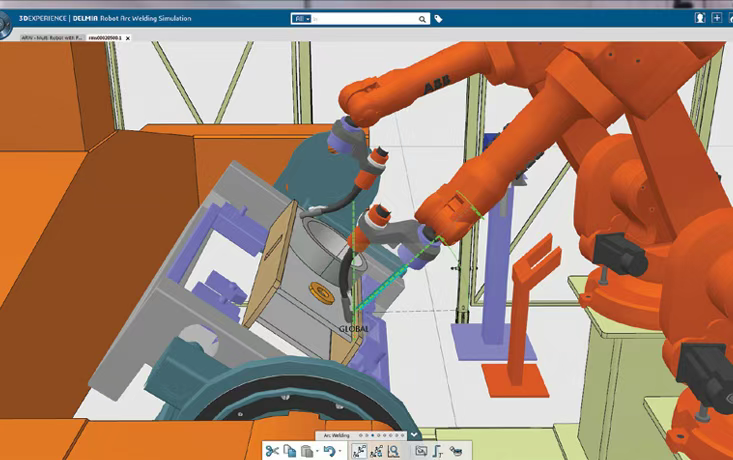

还能助力企业在投产前即完成机器人程序的高精度、无碰撞验证,显著缩短上市周期、降低运营成本,并全面提升生产可预测性与资源利用率。

1、现场编程的四大坑

·时间黑洞:零件、治具一改,工程师就得蹲车间反复试错。

·停产失血:在线改程序,停线一分钟损失的都是真金白银。

·事故高成本:现场碰撞=设备损坏+工伤风险。

·负载失衡:多机器人分工靠经验,节拍永远差那么几秒。

2、把编程搬回办公桌

·零等待:工具还没造好,程序已在虚拟工位里跑完验证。

·零停产:编程与生产彻底解耦,线上不停、线下优化。

·零碰撞:完整 3D 仿真 + 原生机器人语言,下载即可用。

·零返工:面向制造的设计(DFM)问题提前曝光,一次性做对。

3、一站式“机器人云工坊”

·单一数据源:工艺、产品、流程实时同步,版本混乱成为过去。

·多人并行:不同机器人可由多位工程师同时编程,项目工时大幅压缩。

·企业 IP 模板:常用轨迹、焊枪姿态一键复用,经验不再随人走。

·实时协同:设计、制造、工艺同屏讨论,变更通知秒级到达。

4、看得见的数字

·上市时间 ↓30%

·现场调试时间 ↓70%

·资本投资 ↓20%(虚拟验证减少设备冗余)

·生产线利用率 ↑15%(负载平衡+节拍优化)

写在最后

想在机器人赛道里“又快又稳”?把试错留在虚拟世界,把利润带回现实世界。立即体验3DEXPERIENCE Works Robot Programmer,让你的机器人第一次启动就成为“别人家的孩子”。

机器人领域解决方案联系智诚科技ICT :400-886-6353