达索系统品牌行在线研讨会:未来工厂虚拟孪生应用指南,4月22日,等你来!

虚拟孪生:工业数字化的核心引擎

在智能制造的演进浪潮中,虚拟孪生技术通过构建物理实体与虚拟模型的精准映射,开启了制造业全生命周期管理的新维度。其本质是以数据线程为纽带,将产品设计、工艺规划、生产执行等环节的信息流贯通融合,形成持续优化的动态闭环系统。相较于传统制造模式,虚拟孪生具备三大核心能力:基于多学科仿真的预测验证能力、实时数据驱动的动态迭代能力、以及跨域协同的智能决策能力。这种虚实交融的体系,正在重构制造业从经验驱动到数据驱动的价值创造路径。

虚拟孪生的制造革新路径

达索系统提出的技术框架聚焦三个维度的系统升级:

01、全链路数据贯通通过构建统一的虚拟主线,消除研发、工艺与生产之间的信息孤岛。设计模型的几何特征、工艺参数与设备指令在虚拟空间中实现结构化关联,确保数据从概念设计到车间执行的连续传递。这种端到端的信息化贯通,使得工程变更的响应效率显著提升,同时降低了跨部门协作的沟通成本。

02、虚拟预验证体系在物理实施前,通过高精度虚拟环境对制造过程进行全面推演。工艺规划人员可在虚拟空间中模拟设备运动轨迹、物料流转路径及生产节拍,提前识别潜在的设计冲突与效率瓶颈。这种"虚拟先行"的模式不仅降低了物理试错风险,更为工艺优化提供了可视化验证平台。

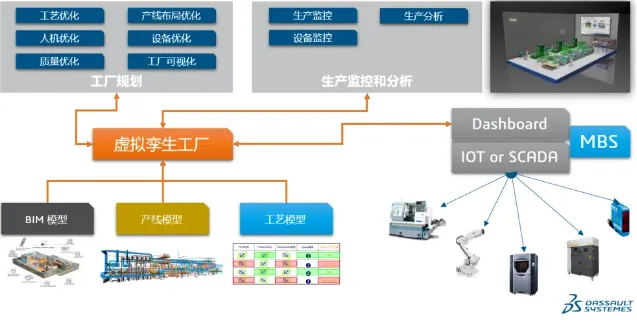

03、动态闭环优化基于物联网的实时数据采集,虚拟孪生平台构建起物理产线与虚拟模型的动态交互机制。生产状态的可视化监控与异常预警,结合智能算法的决策建议,形成"感知-分析-优化"的持续改进闭环。这种虚实联动的管理方式,推动制造系统向自主决策、自适应优化的方向演进。

全价值链应用场景解析

本次我们提炼了过往的虚拟孪生项目实践经验,形成基于达索系统3DEXPERIENCE平台的虚拟孪生端到端解决方案。

01、厂房建设虚拟推演在工厂规划阶段,通过建筑信息模型(BIM)与产线布局的协同仿真,实现空间利用率与施工可行性的双重优化。虚拟施工模拟可预判管线冲突、物流瓶颈等问题,为建筑方案提供动态验证环境,确保实体厂房与生产需求的高度匹配。

02、工艺方案虚拟规划基于三维产品模型的虚拟设计平台,支持从零件加工到装配流程的全过程仿真。工程师可在虚拟环境中验证夹具定位精度、工序衔接合理性等关键要素,自动生成工艺文件与设备控制指令,大幅提升工艺设计的科学性与可执行性。

03、设备虚拟联调体系在产线部署前,通过虚拟模型与PLC控制系统的协同验证,实现机械运动、电气逻辑与信息系统的集成调试。这种"软硬结合"的验证模式,显著缩短设备安装后的物理调试周期,同时降低现场调试的安全风险。

04、产线虚拟化运营虚拟孪生驾驶舱通过实时映射设备状态与生产过程,构建起透明化管控体系。基于动态数据的产能预测、异常预警与排产优化,支撑制造过程从被动响应向主动管控的转变,提升产线运行的整体韧性。

05、沉浸式虚拟实训通过VR/AR技术构建的虚拟工厂环境,为操作人员提供设备操作、维护保养的交互式训练平台。同时支持产线改造方案的虚拟验证,使工程变更的影响评估从抽象分析转变为直观体验,降低技术改造的决策风险。

制造范式的根本性变革

虚拟孪生技术的深入应用,正在引发制造业价值创造模式的深层变革:

决策智能升级:从经验驱动转向数据驱动的决策体系,提升制造系统的预见性与精准性

协同模式进化:打破专业壁垒,构建跨领域、跨阶段的协同工作平台,加速知识经验的数字化沉淀

创新机制重构:建立虚拟验证与实体验证相结合的迭代机制,显著降低创新试错成本

这种技术范式不仅提升了制造系统的柔性化与敏捷性,更在本质上重塑了企业应对市场变化的响应能力。随着人工智能、边缘计算等技术的融合渗透,虚拟孪生将向认知智能方向持续进化,为智能制造开启更广阔的可能性空间。

未来工厂如何利用虚拟孪生打造智能制造应用实践?立即关注达索系统品牌行,4月22日14:00,邀您共同利用虚拟现实探索未知世界!

会议内容

在智能制造转型升级的背景下,达索系统DELMIA虚拟李生技术通过构建物理空间与虚拟空间的实时映射,为制造业全生命周期管理提供了创新解决方案。以数字模型为核心载体,贯穿设计、工艺、制造全流程,打造覆盖厂房建设、工艺规划、设备调试、产线运营及人员培训的数字化体系。通过全要素数字化、全流程虚拟化、全业务协同化的实施路径,为智能制造提供了从规划到运维的全新范式。

会议聚焦

虚拟孪生体验的愿景

支撑虚拟孪生的数据架构

虚拟孪生应用实践分享

会议讲师

朱鑫

达索系统大中华区DELMIA高级业务顾问

毕业于上海交通大学,专注于工艺规划、工艺仿真、数字化工厂领域,拥有15年以上的行业经验。

立即报名