数字化赋能企业转型|3D体验平台助力商用车端到端数字研制

商用车制造企业业务主要涵盖商用车整车研发与制造、商用车配套零部件生产销售、新能源商用车生产及销售等。如何满足客户的个性化需求,提升交付的速度与质量,是商用车企业面临的挑战。

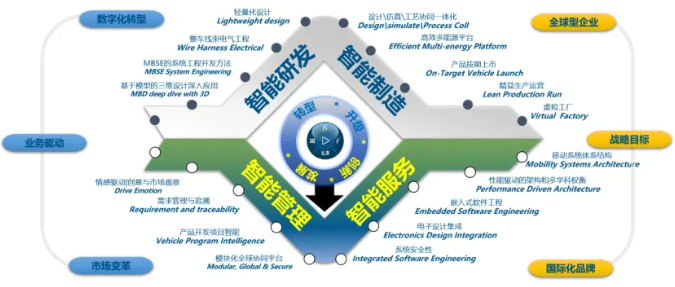

随着数字化时代的来临,商用车企业正在借助新一代数字化技术,构建自身的数字化转型战略,实现快速的研制与制造,打造自己身的核心竞争力。

目前,商用车企业在业务数字化过程中面临一系列问题,比如:

配置管理:如何实现高效的配置管理与模块化,加速研制?

设计方法:总体设计与详细设计工程师如何实时共享数据,提高协同效率?

数字样机:能否实现整机样机与多专业协同,提高研制质量?

协同研制:如何实现跨领域、跨部门如何协同工作,提高研制效率?

智能调试:如何快速实现商用车智能化、无人化开发与调试?

数据治理:能否减少数据转换与业务切换,减少研制错误?

基于当前新一代数字化技术,3D体验平台可以满足商用车企业在产品研发、仿真、工艺、制造、自动驾驶、数字化服务、大数据、企业级管理等方面数字化转型与创新需求。

01、整车开发项目管理

以项目管理为主线,建设商用车企业级运营管理体系,实现任务/指标、交付/风险、团队人员等在线管理。

- 技术管理部统一管理需求接收、项目创建和里程碑约束;

- 产品开发部门依托系统细致分解任务,协同开发的基础上保证项目落地;

- 技术管理部承担项目经理职责,总管项目的进度、交付;

- 总布置工程师承担产品经理职责,负责维持项目开发始终向着前期规划和需求前进;

02、产品体系架构与配置管理

为加速产品的研制,需要构建商用车产品体系,并根据具体车型和订单要求,形成完善的配置库:

- 根据配置特征要求,快速过滤出BOM、技术文档等;

- 保证数据间的关联性,快速形成初步产品价格、初步设计方案、初步工艺方案;

- 快速合理报价、准时交付,满足企业按订单方式生产制造要求;

- 快速响应产品定制化需求,快速应对变化,增强企业核心研发能力;

基于产品线规划-配置管理-BOM管理一体化的产品敏捷交付方案:

- 基于产品技术平台搭建配置规则,产品设计过程对规则进行引用;

- 结构化、点选式配置特征与配置规则定义;

- 定义车型配置项-定义配置值-定义配置规则-车型定义-车型配置对比

03、基于知识工程的设计与多专业协同研发

商用车协同研发平台是研发内部与外部的协同,基于统一平台实现产品的TOP-DOWN设计与协同。

整合单一数据源的RFLP正向研发数据体系架构,提升数据协同能力与数据关联性,提高商用车产品创新能力;

应用基于TOP-DOWN理念的关联设计和骨架设计方法,系统工程师都可以在线实时更新自己的模型,而总布置工程师则可以看到实时的模型状态;

- 基于统一平台实现三维设计平台环境进行多专业(总体、机械、管路、电气)在线并行协同设计,打造商用车集成电气设计能力;

- 工程师们在同一个主体框架下设计结构和部件,比如底盘和电气,他们能够看到周围所有相关联的部件,并将其作为自身设计的参照;

基于统一平台实现产品的协同开发的价值:

- 以数据为核心构建产品开发体系,提升产品开发效率,增强企业创新能力;

- 提升数据协同能力与数据关联性,有效利用结构化数据与三维数据,助力企业数字化转型;

- 提升数据追溯、数据筛选与数据分析能力,有效利用企业数字资产。

04、整机数字样机验证与评审

商用车数字样机主要是解决整车大装配、多专业协同,以及实现实时的在线评审。DMU协同环境实现:

- 基于多专业设计一体化的DMU,实现在统一平台中组织数据、大装配检查、干涉检查、自由校核,整车校核、DMU在线审查等;同时可以完成数据修改;

- 方便、快捷的数据组织能力,基于综合条件过滤DMU参考数据;

- 提供专门的DMU审查包,可以共享审查、记录审查、重现审查;

- 支持基于三维的设计方法学、知识工程和关联设计。

基于整车DMU环境,解决大装配性能问题,确保整车实时在线协同设计、在线评审;同时实现实时协同业务模式,实现业务流与数据流的一体化,减少数据孤岛、提高研发与数据交换效率。

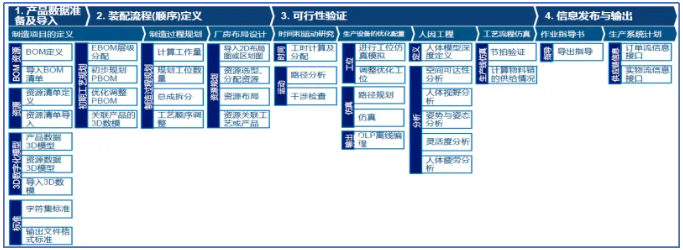

05、数字化工艺与仿真验证

对商用车而言,包括冲压、焊接、涂装、总装、动力总成机加、动力总成装配等业务场景,数字化工艺平台根据客户的需求,实现包括装配仿真、人机仿真、机器人仿真、产线物流仿真、虚拟联调、工厂仿真(工厂布局)多种工艺验证。

工艺设计与工艺验证包括:

- 设计数据同步:基于设计模型与数据,直接进行工艺编制,工艺相关信息可直接应用于后续工作(作业指导书编制、工时分析、装配仿真等);

- 基于MBD设计与工艺协同,衔接设计与制造,实现产线与工艺的规划、仿真验证、下达;

- BOM同步:基于EBOM自动同步MBOM,或基于模板重新编制MBOM;EBOM与MBOM保持关联关系,支持数据追溯;

- 工艺路线与工艺规划:三维工艺布局数据同步,编制结构化工艺、工艺甘特图、工艺规划结构树,多角度查看工艺路线;

- 虚拟装配仿真:分析验证零件工艺和装配工艺正确有效,仿真分析工艺问题并优化工艺方案;

- 干涉检查:根据业务需要自定义干涉分析场景,基于干涉分析结果实时反馈生产,有效解决产品与工装的干涉问题、产品内部的干涉问题;

- 人机工程仿真可以充分考虑工人操作的可行性、视野、舒适度、站位等各方面因素,对实际工艺进行优化;

- 机器人仿真:自动化设备仿真可以在虚拟环境中进行产线物流、机器人的仿真场景的验证,对于搬运、铆接、机加、喷丸、点焊、弧焊、喷涂等各个机器人业务场景都可以进行模拟,以解决机器人工位下可能存在的干涉问题,节拍问题,多机器人协同联动问题等。

通过建设工艺平台,实现工艺设计、装配工艺仿真、工厂产线仿真、设备虚拟调试等,进行工艺仿真分析、产线性能评估、设备调试等正向研发过程,提高商用车设计工艺协同、工艺研发水平,提升产品开发质量。

06、智能驾驶与无人化应用

自驾虚拟验证测试解决方案的目标是构建完整的商用车自动驾驶解决方案,前端与整车系统系统工程进行有机结合,实现面向未来智能出行的正向研发能力,并在后端与SPDM(仿真过程数据管理)能力结合,实现对整个仿真数据和结果的全生命周期管控。

虚拟验证测试方案为商用车企业在以下几方面构筑了完整的、在生产实践中被广泛检验且行之有效的方案和能力:

车辆:车辆及其组件的详细模拟;

传感器:模拟传感器模型,计算虚拟场景中的输出;

驾驶员:控制车辆的真实或虚拟驾驶员。

通过提供用于建模道路环境、车辆、传感器、交通、场景编辑、大规模仿真以及逼真的实时3D可视化的众多功能,实现高级驾驶员辅助系统(ADAS)、自动驾驶、人机界面(HMI)的开发和验证,并允许用户在几天内行驶数百万虚拟公里。从设计到验证,缩短商用车自动驾驶开发周期,提高可靠性。

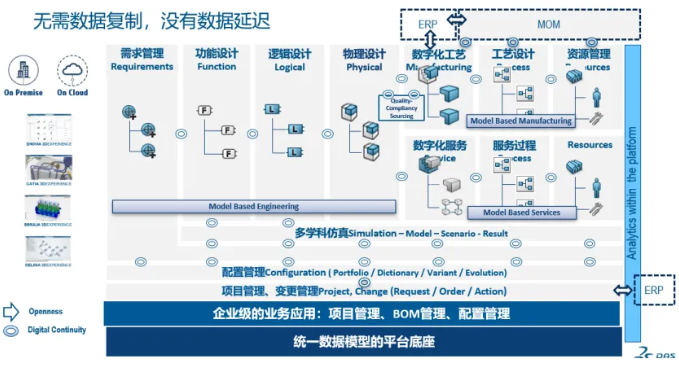

基于3D体验平台 实现统一数据源的实时在线研发

商用车研发中,不同的产品数据格式转换非常困难和耗时,数据源问题不解决,将无法实现高效的在线协同设计。 如何构建单一架构的平台体系,支撑行业基于模型的研发环境,实现数字连续、数据驱动的环境,成为转型当务之急。3D体验平台实现基于统一数据底座的数字化转型平台,无需数据复制,没有数据延迟,能够支撑商用车实时在线协同研制。

- 3D体验平台是基于单一数据源的业务协同平台,数据传递不需要系统接口、不需要拷贝,即可实现业务的联系;

- 基于MBD技术实现商用车数字化设计、工艺、仿真、制造一体化应用,利用数字化企业平台实现MBD数据的连续流转和共享控制;

- 解决“信息孤岛”、“应用孤岛”和“资源孤岛”三大问题,实现信息的协同、业务的协同和资源的协同,充分发挥商用车研发体系的“战斗力”。

KPI达成情况

商用车企业应用3D体验平台实现数字化应用后,典型的KPI达成情况包括:

- 设计效率提升30%以上;

- 设计问题的减少70%以上;

- 产品设计与工艺并行,减少制造错误25%以上;

- 大装配达成率100%,不卡顿;

商用车全面数字化转型平台建设的价值

基于统一的数字化协同环境,商用车企业可以达到如下价值:

- 基于统一数据源的平台体系,构建企业级协同研发平台;通过端到端的协同项目管理,有序组织研发过程;

- 基于统一的产品配置与模块化体系,实现产品的快速配置化开发与迭代;

- 建立基于骨架和关联的设计方法和自顶向下的设计体系,实现高效设计;

- 基于大型样机与数字化技术,实现整车装配与DMU协同评审与验证;

- 基于统一的数据模型,形成BOM与3D模型的关联与驱动,实现设计与仿真,设计与工艺的同源,减少数据孤岛。

获取商用车详细完整解决方案