-

挑战

检查、测试和验证客户机器人装配线组件的工程流程。通常,调试阶段很繁琐,可能导致高达 70% 的项目延误 -

摘要

“Yutaka 成立于 1964 年,是一家机电一体化技术公司,”该公司总裁兼首席执行官 Takashi Morita 说。“1979 年,它成为日本最早进入工业机器人系统领域的公司之一。 -

结果

Yutaka 的专业知识与 3DEXPERIENCE 平台提供的能力相结合,将原型设计交付周期缩短了 50%,巩固了其在市场上的地位

日本机器人装配线制造商 Yutaka Electronics 选择了达索系统的云端 3DEXPERIENCE 平台及其行业解决方案体验数字设备连续性,以确保其为客户设计的系统在开始物理调试之前正确高效地运行。

通过虚拟调试实现高效的机器人装配线

走进现代制造设施,您很可能会发现各种机器人装配线上正在执行各种任务,从焊接和组装,到材料处理和产品包装。

但是,制造商如何确保他们从自动化装配线中获得最大收益呢?一个答案是求助于日本公司 Yutaka Electronics 等生产线制造商的专业知识。

“Yutaka 成立于 1964 年,是一家机电一体化技术公司,”该公司总裁兼首席执行官 Takashi Morita 说。“1979 年,它成为日本最早进入工业机器人系统领域的公司之一。从那时起,我们已经发展成为一家全面的系统集成商。我们的目标是成为世界上最好的。

Yutaka 分析了工业机器人系统如何用于其客户(包括汽车、航空航天和国防公司以及原始设备制造商)的生产线。然后,它着眼于如何最好地优化该生产线的装配过程,通常借助人工智能 (AI) 和物联网 (IoT) 技术。迄今为止,Yutaka 已向 40 多个国家/地区的客户交付了 20,000 多套机器人系统。

“我们仔细检查客户的要求和规格,然后设计最有效的生产线,结合来自知名机器人制造商的机器人系统来实现装配过程的自动化,”Yutaka Electronics 先进技术部总经理 Daisuke Matsuo 说。“最后一步是将设备运送到现场,并在移交之前检查各个部件是否正常工作。”

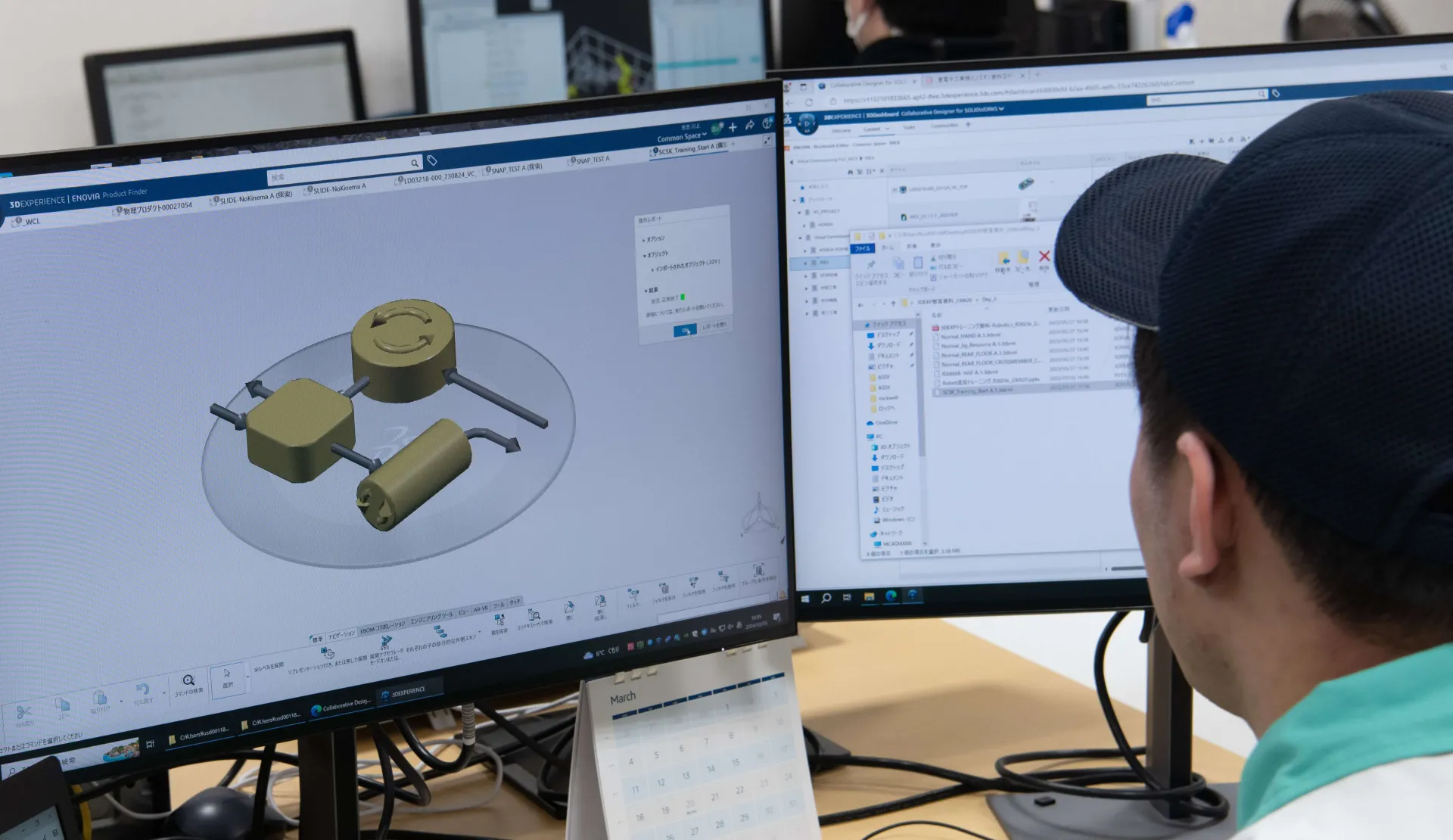

虚拟调试使 Yutaka 能够在安装实际设备之前验证可行性。

需要更快、更无缝的流程

在竞争日益激烈的市场中,Yutaka 需要快速高效地进行调试,这是一种检查、测试和验证客户机器人装配线组件的工程流程。通常,调试阶段很繁琐,可能导致高达 70% 的项目延误。Yutaka 遇到了这个问题:其设计和调试工作是分开进行的。

“过去,我们的绘图员必须在脑海中想象很多流程,”Matsuo 说。“然后,使用制造商的数据在 SOLIDWORKS 中起草机械设计。但这些数据中经常存在错误,这导致了频繁的返工和回溯。为了检查机器人的作程序,我们不得不将其导出到第三方软件。这并不是很无缝。

Yutaka 意识到,它需要一种新的方法来实现虚拟调试,并帮助其实现更广泛的数字化转型愿景。Yutaka 已经使用了达索系统的 SOLIDWORKS CAD 软件,因此决定使用云端 3DEXPERIENCE 平台对其进行补充。

“我们发现 3DEXPERIENCE 平台将使我们能够集中管理所有数据,包括来自 SOLIDWORKS 的数据,”Matsuo 说。“这对我们来说会有很大的不同。它将使我们能够在更短的时间内完成所有流程,从而加快我们的交付时间。

虚拟孪生体验使我们能够将调试过程集成到设计工作本身中......这将帮助我们消除过去有时被忽视的早期设计缺陷。

松尾 大辅——Yutaka Electronics 先进技术事业部总经理

验证机器人装配线的单一解决方案

Yutaka 可以通过 3DEXPERIENCE 平台上的 DELMIA 实现机器人生产线的虚拟调试,因为它现在可以在客户的制造现场安装物理设备之前验证可行性。以前,该公司在生产线完全组装之前无法确定节拍时间(满足客户需求所需的生产速度)。这导致了额外的现场返工和错过最后期限。

“虚拟孪生体验使我们能够将调试工作集成到设计工作本身中,”Matsuo 说。“在进行 3D 建模时,我们可以对包括多个机器人在内的整个系统进行全面的作检查。这将帮助我们消除过去有时被忽视的早期设计缺陷,从而减少返工。

基于云的协作

Yutaka 正在使用 POWER'BY 应用程序将其在 SOLIDWORKS 中创建的设计连接到 3DEXPERIENCE 平台,而机械设计和物理模型仿真现在在 CATIA 中完成。该公司可以链接计算机辅助设计 (CAD) 和工程物料清单 (EBOM),并使用 ENOVIA 中的产品生命周期管理 (PLM) 和数据管理功能改进变更和问题审查方面的协作。

由于所有数据都存储在一个基于云的解决方案中,Yutaka 还可以直接在平台内与客户协作,以安全的方式共享和管理数据。这也减少了团队前往现场检查生产线的需要。

“在云中集中管理数据会带来强大的协作能力,这会产生巨大的影响,”Matsuo 说。“这意味着我们可以作为一家公司更有效地合作。不同的位置可以通过 Internet 相互连接来查看相同的信息。由于这种更高效的工作方式,我们预计可以节省 20-30% 的时间。

在云端使用 3DEXPERIENCE 平台还可以延长正常运行时间。“过去,当我们使用基于文件的系统时,我们通常会将数据从一个项目复制到另一个项目,”在 Yutaka 新技术验证办公室工作的 Mitsuhikio Ohtake 说。“复制的数据链接有时会断开,这可能会在我们测试装配线时引起问题——有时它甚至会中断并停止。现在我们在云中,我们有一个单一的信息源。我们可以访问准确的数据,这导致了更顺畅的作。数据存储访问和读/写速度也变得更快了。

自从使用 3DEXPERIENCE 平台以来,对物理测试的需求减少了,原型设计交付时间缩短了 50%。

将虚拟调试投入使用

在一次机器人展览上,Yutaka 首次有机会利用云端 3DEXPERIENCE 平台的虚拟调试功能,在那里,Yutaka 创建了一条生产线,可用于展示机器人装配过程的潜力。如果没有虚拟调试,这通常需要 Yutaka 一整天的时间才能完成设置。然而,通过首先创建其机器人的数字副本并模拟它们的行为和集成,安装只花了四个小时。

Ohtake 举了一个例子:“如果机器人的手臂正在作一个非常复杂的夹具,我们可以在 3D 虚拟模型中很容易看到是否有任何干扰,”他说。以前,我们可能在线路建成之前不会发现此类问题,因此我们不得不重新开始。

该项目展示了 Yutaka 可以通过虚拟孪生提供的附加值,通过在进行物理调试之前根据客户的需求配置工作质量、周期时间、空间布局和工作流程。“通过在现场组装前预先验证可行性和节拍时间,可以减少物理测试,”Ohtake 说。“因此,我们将原型设计交付周期缩短了 50%。”

一旦 Yutaka 充分利用了 Dassault Systèmes 工具的功能,它希望进一步改进其运营和调试系统的可视化,同时在未来的项目中重用知识和过去的学习成果。

最终,Morita 认为,Yutaka 的专业知识与 3DEXPERIENCE 平台提供的能力相结合,巩固了其在市场上的地位。“我们的优势在于我们与所有行业都有联系,可以根据所有行业的客户要求提出最新的机器人系统自动化,”他说。“随着各行各业数字化转型的推进,我们的实力将保持不变。作为系统集成商,我们能够并将继续结合 3DEXPERIENCE 平台等最新技术,为我们的客户提供卓越的附加值。