创新制造的变革者——从机器人研发到3D打印技术的深度实践

近年来,先进制造技术的应用正逐步改变传统工业的格局。本文将通过对一家从事机器人研发和控制平台开发的公司的案例分析,探讨如何通过高科技工具优化研发效率,降低成本,推动技术创新。

利莎计算机技术是一家致力于机器人及智能制造的高新技术企业,其业务涵盖高危环境中的工业型机器人开发与应用。这些高危环境包括高静电、高电压的算力中心,以及需要高强度解决方案的特殊工业场景。公司以软硬件协同研发为核心,提供从设计到实施的整体解决方案。

利莎计算机技术参与研发的IDC运维机器人荣获2022年红点奖。

今年,随着Formlabs推出Form 4 3D打印机,利莎计算机技术迅速将其纳入研发工具箱。Form 4以其卓越的精度、细节处理能力和高效打印时间,成为企业提升设计效率和产品性能的关键助力。

1、将 Form 4 融入其原型验证流程

在引入Form 4之前,利莎计算机技术的研发团队已经积累了丰富的FDM 3D打印经验,用于验证大件结构的早期原型。然而,FDM打印在精度和细节方面的局限性,促使企业寻求新的打印技术解决方案。2024年,引入了Formlabs的Form 4打印机,并选用Grey V5树脂进行打印,旨在与FDM技术形成优势互补,用于生产复杂零部件的高精度原型及外观验证件。

Grey V5树脂是Formlabs的一款高性能材料,以其高分辨率、光滑表面和易于处理的特性而广受研发团队青睐。它在工业应用中表现卓越,特别适合需要细节精度和外观一致性的原型设计。研发负责人赵先生表示:“采用Grey V5树脂后,我们的原型打印在精度和外观上达到了新高度,特别是在机械部件的组装测试中,这种材料的表现令人满意。”

改进后的3D打印工作流程,在以下方面取得了显著成效:

1.精准细节控制

FDM打印机仍用于较大、强度高的结构件,如机械框架的初步验证。

Form 4的加入则拓宽了应用场景,使精细且高精度的零部件打印成为可能,例如电机保护罩和其他细节要求高的外观部件。

2. 时间与成本的显著优化

相较传统外包模式,Form 4将原型迭代时间从5-6天缩短至2小时内完成,大幅提升设计敏捷性。

通过使用3D打印技术(包括Form 4和FDM打印机)显著减少了传统外包模式下的沟通、物流和开模成本。使用3D打印技术后,相关成本节省了将近10倍。

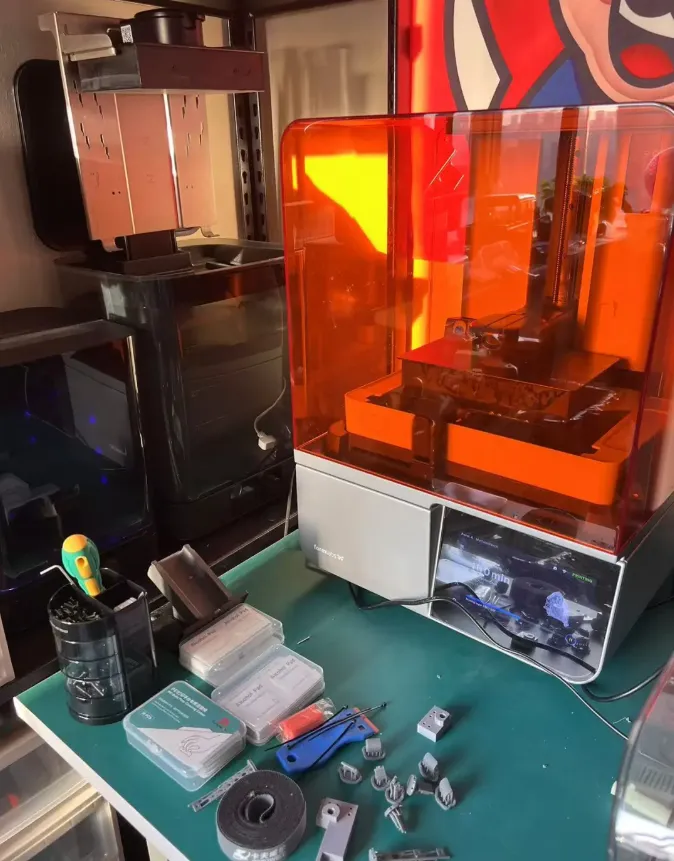

利莎计算机技术的Form 4操作台

2、当天打印,多次迭代——效率质变

Form 4的一大优势在于其高速打印能力,团队能够在2小时内完成打印任务。这种实时交付能力让团队可以当天完成多次设计迭代,有效提升了项目的灵活性和研发效率。

利莎计算机技术的研发负责人赵先生表示:“Form 4的高频打印让我们可以快速验证设计并即时调整。在采用3D打印技术后,我们的迭代速度和灵活性达到了前所未有的高度。”

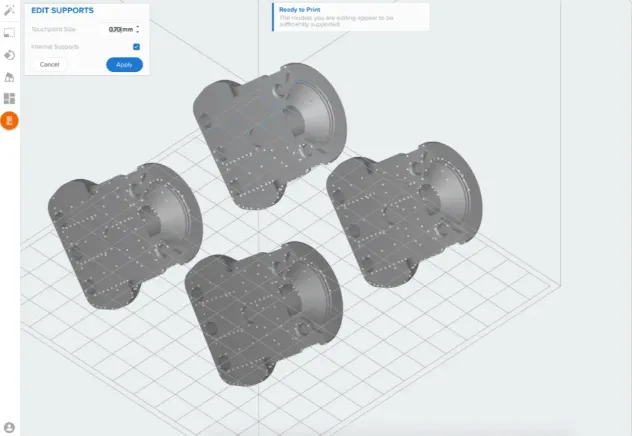

此外,赵先生还特别提到了Formlabs的前处理系统PreForm。该系统支持一键生成打印支撑和智能优化打印方向,大大降低了学习成本。虽然在某些复杂模型中仍需手动调整支撑,但整体操作效率相比传统光固化3D打印机已有显著提升。

Preform 现已支持“一键打印”“一键生成支撑和排版“。大大降低员工使用3D打印的学习时间。

3、技术的未来:从研发验证到全面应用

通过引入3D打印技术,利莎计算机技术成功将创新工具与机器人研发深度结合,不仅提升了效率和精度,还优化了产品开发流程。这一变革展示了3D打印技术在高端制造领域的无限潜力。

展望未来,利莎计算机技术计划进一步探索3D打印在工业生产中的应用,特别是在小批量生产和特殊零部件定制领域。随着设备效率和智能化水平的不断提升,3D打印有望成为更广泛工业场景中的核心创新驱动工具。

利莎计算机技术的成功案例表明,先进制造技术的引入可以显著提高企业竞争力,缩短研发周期,并降低运营成本。未来,随着3D打印技术的持续发展,它将在工业4.0的浪潮中扮演更加重要的角色。