【Formlabs 案例】3D打印水下机器人:深海维修

对于渔业、水产养殖和海上风电场等在水上或水下作业的海事行业来说,供应链、维修、维护和日常操作都会因不断变化的天气和恶劣的环境影响而更加难以进行。

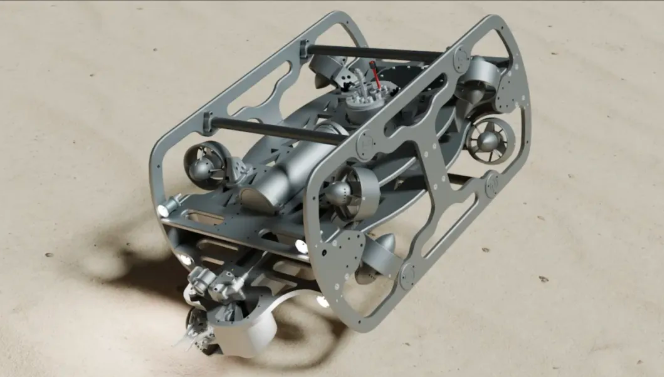

Southern Ocean Subsea (SoSub)是澳大利亚的一家水下机器人设计和制造公司,多年来一直致力于开发水下作业的机器人工具。SoSub与Formlabs的合作伙伴ThingLab合作,采用一台Form 3和四台Form 3L打印机来创建复杂的机器人系统。

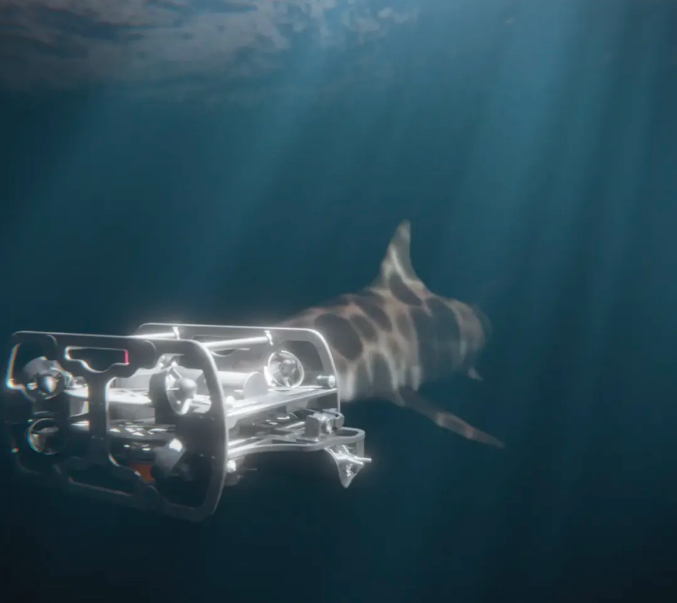

SoSub 的远程操作水下机器人(ROV)最初是作为解决创始人Treloar经常遇到的问题而构想的——修复商业捕鱼网的过程既繁琐又危险。因此,必须有一个机器人解决方案。

创始人Kelsey Treloar和工程师Miles Lewis通过开发远程操作的水下机器人(ROV),降低了定制解决方案的成本和交付时间。如果没有3D打印技术,制造这样的复杂防水机器人系统几乎是不可能的,因为3D打印技术能够让他们避开传统制造方式对初创公司发展的阻碍。

“3D打印消除了传统制造作为瓶颈的问题。瓶颈变成了我们的想象力——我们必须想出有趣的解决方案来解决棘手的问题,所以问题不再是‘这是否可能’,而是‘我们能否想到’。这对现代工程师来说是一种特权。”

—— Miles Lewis SoSub 工程师

维护和掌握市场需求

公司创始人Treloar 并没有打算开发ROV和设计新的水下技术。随着业务的发展他们不断被叫去修理工业捕鱼网和设备,进行需要潜水队手工在水下缝补渔网的繁重操作。这样的重复手工工作多年来在陆地上已经由机器人解决,但海洋环境增加了工作的复杂性和成本。现有的远程遥控水下机器人解决方案可能需要花费数十万美元,通常只有资金充足的研究探险才能用上远程遥控的水下机器人进行作业。

修理渔网可以变得很危险——远程遥控机器人系统可以减少潜水员面临的危险,而3D打印技术让这些机器人系统对渔业公司来说在成本上更触手可得。

“从FDM开始到其他的3D打印技术,我们从一开始就不打算依赖传统的制造方式。”

—— Treloar SoSub创始人

合适的技术

FDM 3D打印的外壳(如左图所示)并不防水,因为FDM 3D打印的部件在层与层之间存在微小间隙

FDM技术很快就带来了问题。FDM打印机无法创建防水部件——未化学结合的层间存在微小缝隙,尤其是在深水压力增大时会漏水。

SoSub 的 Form 3L 3D打印机使他们能够设计、测试和生产防水且尺寸精确、能在终端应用上使用的部件

Formlabs 3D打印系统:接受挑战

水下机器人需要能够承受重复负荷、保持严格公差并实现精确尺寸的部件。使用3D打印的部件必须没有由于凸起、脊、线条或打印痕迹而产生的间隙,不然没法使用O型圈密封。符合这些规格的部件传统上是由金属加工或注塑成型而成,但外包给供应商的费用昂贵且需要数周或数月时间。

Formlabs的3D打印系统为Lewis和Treloar提供了一种设计、原型制作和测试部件的方法,这些部件可以模拟注塑塑料甚至机械加工塑料。

Formlabs的材料不仅能处理这些终端使用部件所需的光滑表面,还能承受水下作业的压力。SoSub 使用Rigid 10K树脂、Tough 2000树脂和灰色树脂打印的外壳在几百米深的水下仍然防水。“我们用100美元的小型现成服务器并3D打印了一个外壳,其性能大大超过预期,达到了600米深度,”Lewis说。另一种Rigid 10K树脂外壳在水下超过1000米也取得了成功。

只用3D打印即可完成设计到量产

SoSub开发了一种名为“Squid Lock”的新产品,该产品从设计到终端使用完全采用3D打印技术制造。3D打印使得他们能够快速设计、原型制作和测试复杂的防水部件,同时大幅降低成本和缩短交付时间。SoSub使用Formlabs的SLA打印机和高性能树脂材料,制造出的部件在深海环境中表现优异,能够承受巨大的水压并保持精确的尺寸和密封性。通过这一创新流程,SoSub有效提升了水下机器人技术的可靠性和效率。

Tough 2000树脂具有良好的强度和卓越的尺寸精度——因此它非常适合用于Squid Lock主机部分的防水封闭装置。

组装好的Squid Lock拥有一个用Form 3L和Tough 2000树脂打印的外壳,并配有3D打印的金属‘齿’,用于锁定在网格中。

经过测试和验证后,SoSub在两个月内向渔业农场交付了8个全功能的Squid Lock。虽然在正式交付的产品中,固定的‘齿’换成了金属的,但外壳仍然由 Tough 2000树脂完全打印。

展望未来,刚刚涉足海事行业的SoSub将会继续回应市场对于定制机械的强烈需求。他们希望不仅仅提供端到端的解决方案。“我们最终希望每年生产数百台设备,并且仍将使用3D打印。” Trelor 说。

目前,SoSub的全打印解决方案的客户基础仍在增长,但Treloar和Lewis对3D打印能够适应新的、更复杂的项目充满信心。