SIMULIA CST Studio Suite模拟静电放电(ESD)

静电放电 (ESD) 是电子设备面临的主要风险。当静电荷积聚时,例如,在移动的车辆或用户的身体上,并通过设备放电时,就会发生 ESD。瞬态电压会导致杂散数据信号,甚至损坏或破坏组件。管理 ESD 对于确保设备在其生命周期内安全可靠地工作并满足电磁兼容性 (EMC) 法规至关重要。

ESD 接触放电通常在实验室中进行测试,方法是将高压探针物理连接到被测设备 (DUT) 的原型上,位于特定位置(例如连接器引脚)。此外,通过将探头放置在距离 DUT 上可能的放电点的不同距离来执行非接触式测试。

这些测试必须针对每个可能的连接和放电路径进行重复,这使得ESD测试既耗时又昂贵。由于 ESD 测试的有限输出,也很难理解失败的根本原因。许多原型在测试过程中可能会损坏或毁坏。

使用仿真进行虚拟测试可以加速 ESD 分析,从而减少开发时间和成本。测试设备和 DUT 都是在虚拟环境中创建和连接的,并生成波形以复制真实世界的测试。仿真结果的 3D 可视化显示了电流通过器件的确切路径,帮助工程师了解 ESD 问题的原因并制定设计缓解策略。

ESD 分析和缓解的挑战

ESD 是电子设备的重大风险:集成电路 (IC) 等敏感的低压电子元件很容易被高压脉冲损坏。即使没有发生灾难性损坏,也可能发生永久性损坏,从而缩短设备的使用寿命或导致意外行为。

当物体上产生静电荷,然后通过电子设备放电到大地时,就会发生 ESD。如果人类用户因与衣服、地板或家具的摩擦而产生电荷,也可能来自车辆或传送带等移动机械或其他带电物体的静电感应,则通常会发生这种情况。

智能手机的 ESD 测试,显示了充电端口放电电流的传播

要发生 ESD,带电物体和接地之间必须有一条路径通过器件。此路径可以是直接接触或紧密接触,在这种情况下,将形成穿过气隙的电弧。在干燥的空气中,静电荷更容易积聚,上升时间更快,峰值振幅更高,而在潮湿空气中,非接触式放电可以形成较长的电弧,随着较低的峰值振幅而更缓慢地上升。

条件、触点类型和电弧类型中存在大量变量,这意味着分析 ESD 风险需要对大量昂贵的原型进行一系列长时间的物理测试。当有详细的原型可用时,必须在产品周期的后期进行测试。如果在 ESD 测试期间发现问题,则需要执行许多步骤,这可能会导致延迟并影响计划的发布日期。步骤包括了解任何故障的原因以及重新设计和返工设备,以缓解下一个原型的问题。

现代设备上的 ESD 测试可能特别复杂,因为现在额外的组件被集成到单个设备中,例如片上系统 (SiP)。每个 IC 的 ESD 保护必须与系统级 ESD 保护 (SEED) 相协调。确保所有 IC 的安全电压和电流可能需要在元件放置方面进行权衡,并经过大量测试。

静电放电仿真的优势

仿真提供了一种更快的测试替代方案。统一建模和仿真 (MODSIM)可以轻松地将 CAD 几何数据转换为 DUT 和测试设备设置的仿真就绪虚拟原型。虚拟发生器尖端的激励会产生 ESD 脉冲,仿真会计算其在器件中的传播。3D 现场监测器可以可视化流经设备的电流的确切路径,并且虚拟现场探头可以放置在虚拟空间的任何位置,包括设备内部。

以太网系统ESD测试中的表面电流,比较两种不同的二极管放置。

评估 ESD 敏感性实际上意味着甚至可以在构建第一个原型之前识别和解决问题。这种方法使工程师能够在第一时间获得正确的设计,从而节省原型制作成本,并降低因测试期间发现的问题而导致项目延迟的风险。

SIMULIA ESD 仿真解决方案

CST Studio Suite 包含最先进的电磁求解器,用于准确高效地仿真复杂的组件和系统。ESD 本质上是一种瞬态现象,可以使用 3D 时域求解器对其进行有效仿真。时域求解器还提供高效的 3D 网格划分,其强大性足以处理不良的 CAD 几何体。可以准确表示复杂的几何图形,并且可以快速运行虚拟测试。实验设计 (DoE) 功能允许对各种场景进行自动化测试,并对大型数据集进行清晰的可视化和比较。

ESD 敏感性分析工作流程从构建 DUT 的虚拟孪生开始。来自标准 CAD 和 EDA 工具的 3D 几何图形和 PCB 或 IC 布局可以导入到虚拟环境中,并转换为具有自动清理和网格划分功能的仿真就绪模型。

CST 组件库中提供的预定义 ESD 特定模板(例如 ESD 发生器和 ESD 脉冲激励的 3D 模型)可帮助用户定义其仿真设置。ESD 发生器模型经过开发和验证,符合 ISO 10605 等国际标准,可以准确地模拟真实世界的 ESD 测试设置。用户可以构建标准测试的表示形式,以复制实验室中的设置。

ESD 模拟代表 ISO 10605 定义的测试设置。

可以模拟接触和气隙 ESD 发生器。在气隙的情况下(换句话说,空气中的电压击穿导致电弧),首先进行电磁仿真,以使用帕申定律计算不同电压下可能的电弧路径,并生成表示电弧非线性电磁特性的 SPICE 模型。这构成了 ESD 脉冲时域仿真的基础,将 SPICE 电路模型与 3D 仿真模型相结合,实现了真正的瞬态协同仿真。

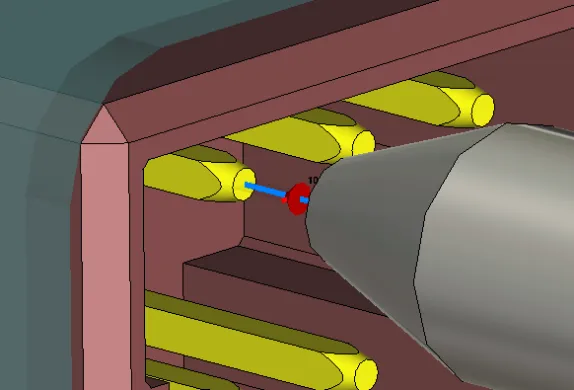

ESD 仿真设置的特写,左侧是 DUT,右侧是 ESD 枪探针,其中有一个元素代表火花。

仿真生成多个 ESD KPI 以及器件周围电磁场和表面电流的 3D 可视化。使用虚拟探头,用户可以在整个脉冲持续时间内查看结构中任何点的电压。用户可以生成物理测试将提供的所有 KPI,以及一些无法衡量的 KPI。

结论

静电放电 (ESD) 会导致错误和设备故障,并影响设备市场的安全性和可靠性。将电子产品成功推向市场意味着满足法律 ESD 法规并确保设备免受 ESD 暴露。

电磁仿真可用于分析设备上的 ESD 风险,而无需构建和可能销毁物理原型的成本。虚拟孪生包含有关产品的所有相关数据,可用于使用仿真在虚拟测试中准确表示产品行为。得益于 3DEXPERIENCE 平台上的达索系统工具支持的统一建模和仿真 (MODSIM) 方法,工程师可以从设计数据快速构建其产品的虚拟孪生。

通过虚拟测试,工程师可以从设计的最早阶段就了解 ESD 风险,并可以为单个组件或整个设备制定保护和缓解策略。虚拟测试有助于防止在开发后期发现问题,因为返工成本高昂,并且有延迟整个项目的风险。它还降低了启动后设备故障的风险和召回成本。