SOLIDWORKS创建用于与动物交流的Soundboard第 2 部分

日期:2025-03-24 发布者: SOLIDWORKS 浏览次数:次

在本博客的第 1 部分中,我向您展示了如何使用强大的 SOLIDWORKS for Makers 来设计我的狗自己的音板,让他能够更轻松地与我们交流。

如果您还没有阅读第 1 部分,我建议您在继续阅读之前从 [这里] 开始。

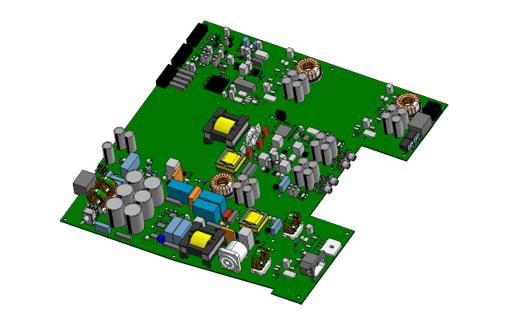

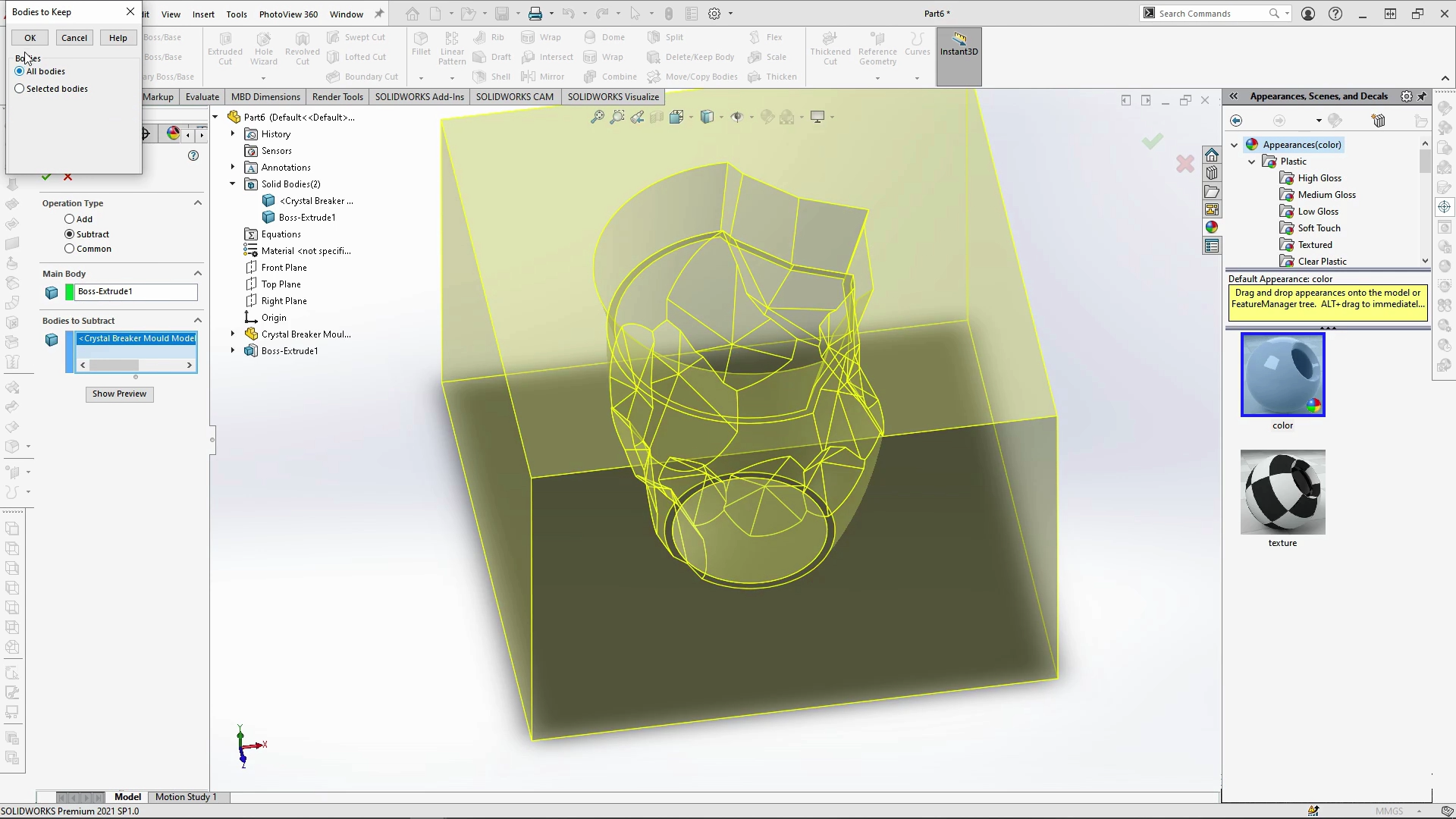

在第 1 部分中,我们完成了我们将要制作的音板的设计工作,由于设计部分的长度,我决定将这个博客分成两部分。下图显示了我想出的设计,完成这个设计工作后,我把这些送到当地的 3D 打印机构,使用 SLS 技术用尼龙打印这些。我还决定将底部染成黑色,将顶部染成蓝色。

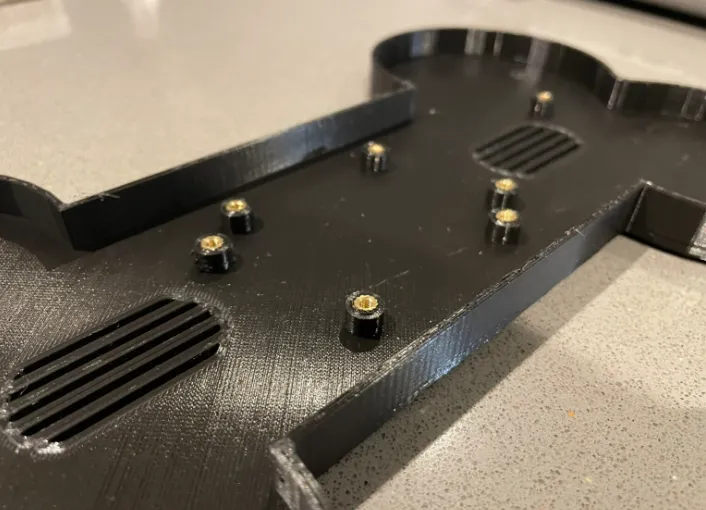

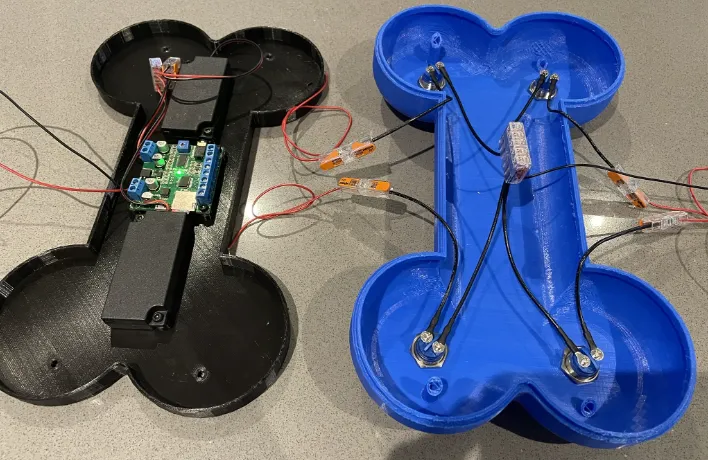

大约一周后,一个包裹落在我家门口,里面装满了我设计的组件的 3D 打印版本,通过选择由供应商对这些组件进行染色,我省去了打磨、准备和喷漆的需要。好消息是,因为我公开而热情地表示我多么不喜欢打磨,并积极寻找任何可能的方法避免这样做。提供的打印件看起来很棒,我要完成的下一步是将热固插件插入所有需要的位置。这些插入的金属螺纹将用于将电子元件固定到位,并将上下外壳固定在一起。要使用这些插件,您需要使用烙铁,将其设置为高温并等待达到。在这一点上,这是一个非常简单但有时有点繁琐的过程,将插件放入您想要沉入的位置,也应用烙铁的末端。当热量传递到这些生物周围的塑料插件以熔化时,此时轻轻向下推,看着它沉入 3D 打印材料中。在插入感觉像 100 个插件但可能只有 15 个左右之后,我可以开始组装外壳和电子元件了。

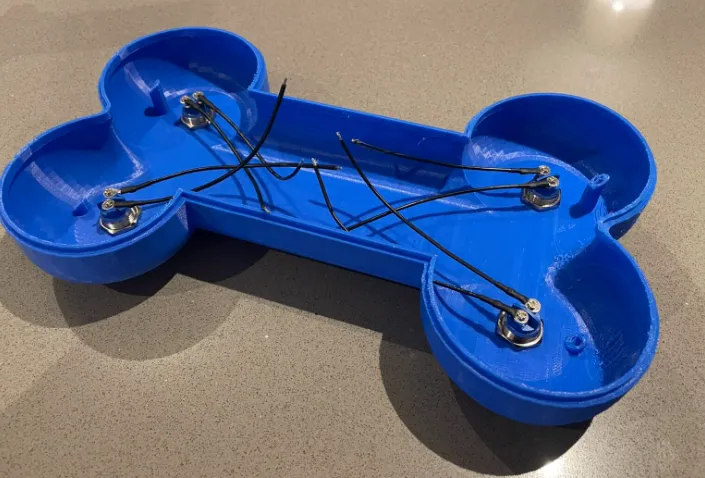

对于组装,我从上壳开始,我将三个蘑菇纽扣中的每一个都插入了设计中的切口。按钮带有一个固定螺母,我从外壳内部将其缠绕到位,用可调节扳手轻轻夹住,小心不要使塑料外壳破裂。一旦这些就位,我需要从每个位置添加一根正极和负极线,这将布线回控制 PCB。为此,我将 3 根棕色和黑色电线剪成 150 毫米的长度,我使用手持式剥线钳剥去两端,剥去后,我将一对电线连接到每个按钮上,使用螺丝刀固定端子牢固地固定。

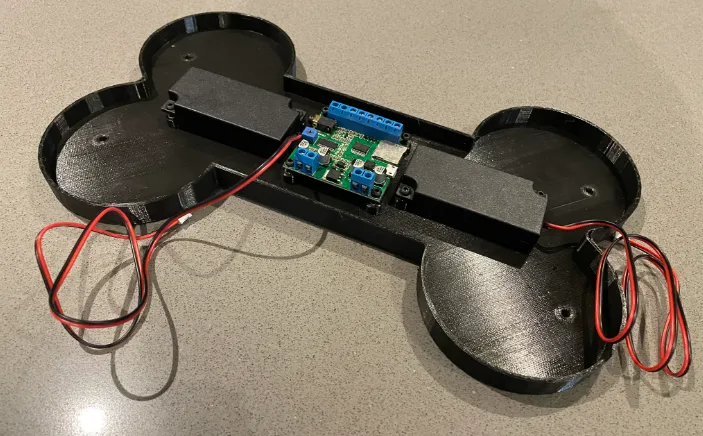

下壳稍微复杂一些,我需要安装控制板、电池组和扬声器模块。我遵循一个简单的过程,将每个组件与我们在第 1 部分中设计的安装位置对齐,热固插件可以很容易地有效地将每个组件固定到位。如果我选择使用简单的自攻螺钉,那么很有可能我会剥去这个孔,并且无法轻松解决问题,因此我在设计工作中大量使用这些插件。将所有组件安装在下部外壳中后,就可以开始为系统布线了。

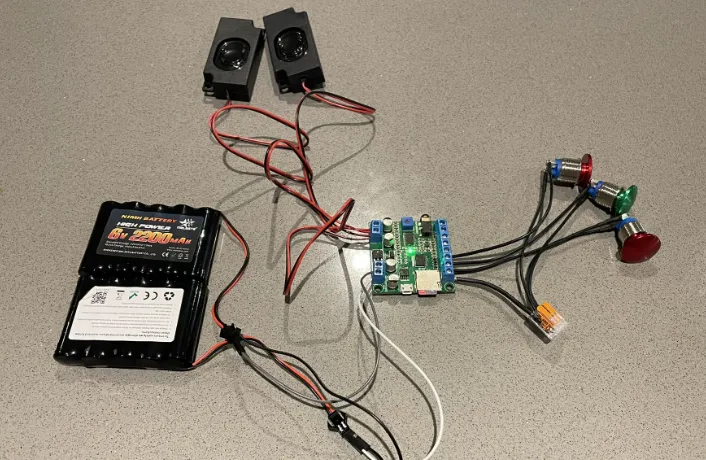

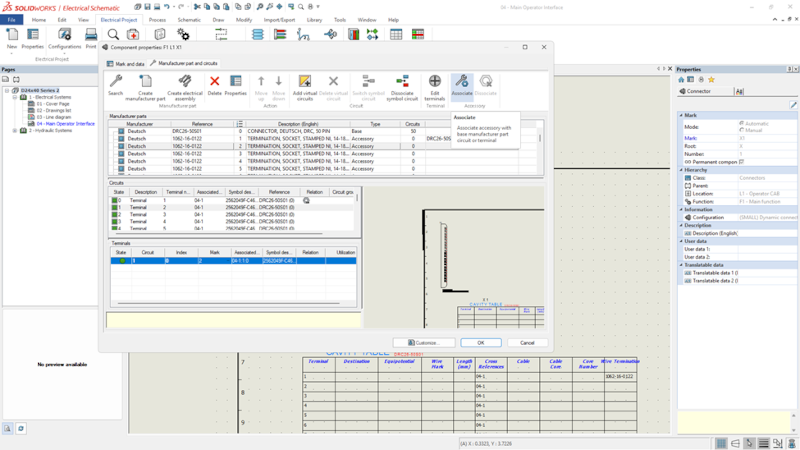

我首先必须将两个小型 6V 电池组串联在一起,以创建我使用的音板 PCB 所需的 12V 电压值。电路板需要 9 到 24V 之间的电压,由于我已经有几个 6V 电池组,小到可以放入外壳内,因此我选择将它们连接起来以产生 12 伏特。完成此作后,我将扬声器模块连接到控制板上的输出端子,这就像将电池接线一样简单,红线到正极,黑线到负极。现在连接了较低的组件,我使用构建的这个阶段来添加选定的声音,电路板上的设计使用一个 micro-SD 卡,上面预装了最多 4 个声音文件。这是一个非常简单的过程,基本上是拖放和重命名您选择的 4 个文件以匹配所需的格式。

现在,上部和下部彼此独立地连接在一起,是时候将它们连接到一个可测试电路中了。我首先需要将所有按钮负极线连接在一起,以便更容易将其连接回 PCB 上的单个负返回端子。我使用一个连接器块将 3 根线连接在一起,然后使用一根短的新黑线将此块连接到板上的负极端子。这是将这些多路返回连接到接地或中性线的更好方法,而不是将 3 或 4 根电线插入 PCB 上的一个小螺丝端子......我总是发现当人们这样做时,一根电线没有固定好并且很快就会脱落。从这里,我将按钮 1 的棕色正极线连接到 PCB 上的 K1 端子,将按钮 2 连接到 K2,将按钮 3 连接到 K3,很简单!有了这些连接,系统就可以正常工作了!

我将上壳放在下壳的顶部,注意确保所有电线都塞进去。牢牢握住后,我将设备翻转过来,开始使用与我们之前安装的热插件对齐的 4 个螺钉进行固定。将螺钉牢固安装并连接在一起后,我从一些小橡胶脚上取下了背衬,并将它们放入我为容纳这些脚而设计的小沉孔中。这些橡胶支脚不仅可以阻止设备在硬地板上滑动,还可以在使用时阻止任何噪音或移动。有了这些,这个单元就完成了!

感谢您关注这个由两部分组成的项目,这种方法和电子系统可用于一系列项目,我很想看到我们的读者可以将其应用于其他一些应用程序!

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!

![SOLIDWORKS 2026这4个功能改进,让设计效率暴涨70%![视频]](https://www.ict.com.cn/uploads/allimg/20250612/1-2506121004545I.webp)