使用CST Studio Suite进行PCB 上电损耗的热仿真

日期:2025-06-04 发布者: SIMULIA 浏览次数:次

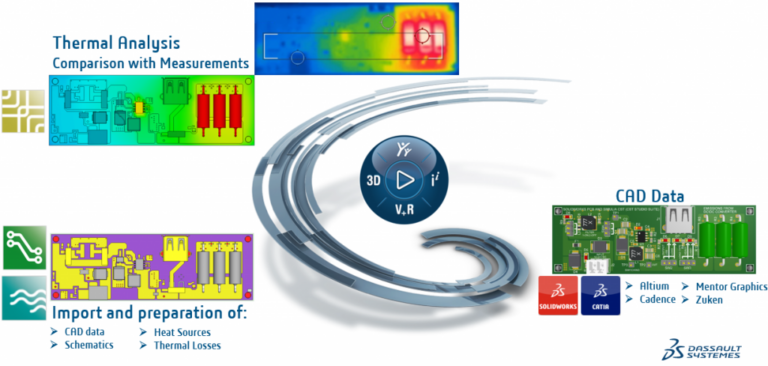

热仿真可以在制造物理原型之前揭示 PCB 上的温度分布。本文档将演示在 CST Studio Suite 中使用 IR-Drop 分析进行 PCB 热仿真的快速、高效的工作流程,并展示这种方法的优势。仿真结果也将根据测量结果进行验证。

此分析考虑了没有任何外壳的 PCB。为了使模型准备阶段尽可能简单,进行热仿真所需的所有必要数据都是从 IR-Drop 分析中获得的(例如热源、PCB 的热损耗、PCB 元件的几何形状)。

热仿真使用 CST Studio Suite 共轭传热求解器 (CHT) 运行,因为它最适合这项工作。使用这种方法,用户可以在模型设置过程中节省大量时间,因为该工作流程不需要用户为焊接在 PCB 上的每个元件手动搜索和定义等效的热模型(例如 2 个电阻器)。此外,CHT 分析消除了用户在模型中设置热表面的需要。必要时,还可以通过 3D 协同仿真将交流损耗添加到仿真中。

仿真设置和 IR-Drop

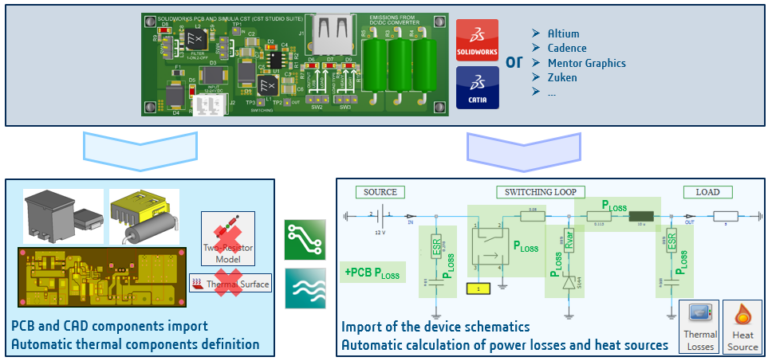

如图 1 所示,模拟过程相对简单。首先,用户收集所有必要的数据(例如 E-、M-CAD 模型、PCB 布局及其堆叠和原理图、PCB 元件形状等)。如今,几乎所有这些信息都已经存储在由知名 EDA 工具生成的文件中。

图 1.工作流程的快速概述。

其次,用户将 EDA 布局导入 CST Studio Suite,验证其完整性,然后根据其原理图设置并运行 IR-Drop 分析。

图 2.CAD 数据导入步骤概述。

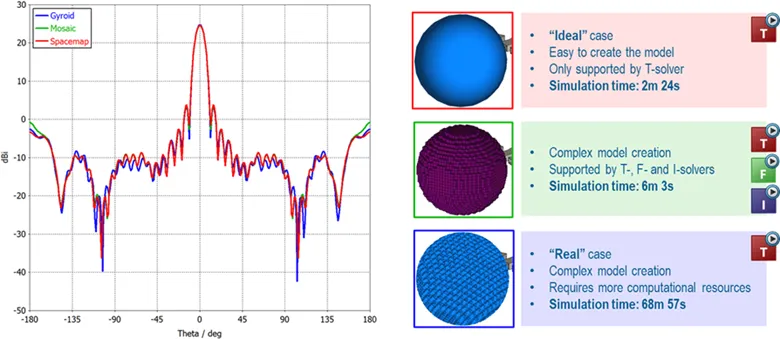

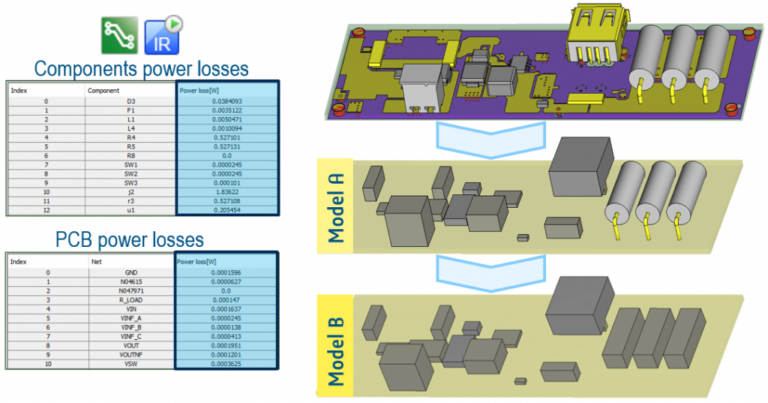

IR-Drop 分析为用户提供了大量信息,以确定热模型的复杂程度。例如,可以看出,与元件损耗相比,PCB 层内计算的功率损耗相对较低(如图 3 所示)。因此,可以激活 CST Studio Suite 堆叠简化机制,以创建和使用具有相同热属性的模型,但复杂性要低得多,因此仿真时间更短。

图 3.基于 IR-Drop 结果的热模型简化的可能性。

图 4.在 5W 负载下分析的热模型。

热仿真

针对两种不同的电气负载条件执行热仿真:1.5 瓦和 5 瓦 (W)。

负载 1.5W 的模型如图 3 所示,5W 的模型如图 4 所示。

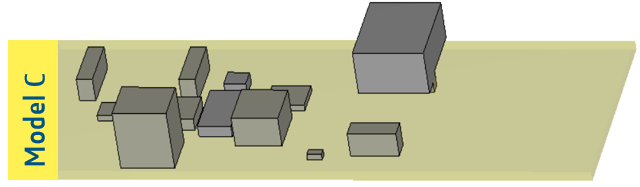

根据输入的 CAD 数据,用户可以设置和分析具有不同复杂度的 PCB 组件的几种情况(如图 3 所示)。

对于此比较,CST Studio Suite 自动生成元件的形状,为模型 A、B 和 C 创建简化版本,但模型 A 中有一个例外,其中功率电阻器直接从 CAD 数据库导入。

组件的特点是默认材料,由工作流程自动分配,导热系数 (TC) 为 5W/K/m。功率电阻器和连接器 (J1、J2) 除外。这些成分的 TC 是根据公开信息通过实验选择的。

功率电阻器的磁芯通常由玻璃纤维或陶瓷材料制成,这导致 TC 在 0.5 – 3 > W/K/m <范围内。电阻器引线定义为 TC 为 401W/K/m 的铜。

连接器 J2 由 TC 为 1.5W/K/m 的介电材料制成。

简化了 USB 连接器 (J1) 的仿真模型。它的外壳被建模为铝,TC 为 237W/K/m,其“内部”估计为 TC 为 1.5W/K/m 的材料。

所有 PCB 元件都不包含导热垫,因此它们都被分配了朝向 PCB 叠层的接触属性。实验测量的气隙厚度在 < 50 – 200 > μm 的范围内变化。

模拟中使用了 50μm。

注 1:位于 PCB 右侧的三个功率电阻器(通孔型)耗散 1.5W(温度在电阻器 R3 上测量)。

注 2:5W 外壳是通过 USB 端口 (J1) 连接的外部电阻负载进行分析的。板载电阻器与 PCB 电气分离。

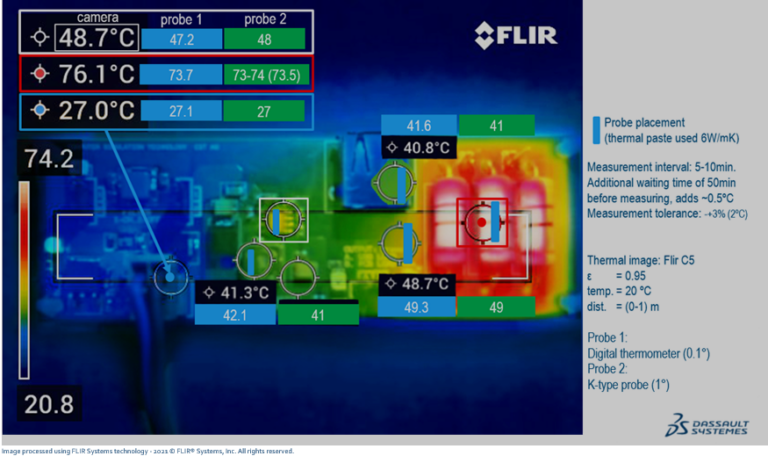

测量设置

测量是在热成像(热像仪)和两个探头(一个 K 型热电偶探头和一个室内温度计)的帮助下进行的,以验证读数。利用探头对于获得和确定用于热成像目的的被测设备发射率和环境温度的准确值至关重要。根据采集的温度值,计算所有测量点的平均温度。探头位置如图 5 所示。

注 3:进行的测试不属于认证测量类型。

图 5.负载条件测量细节:1.5W。

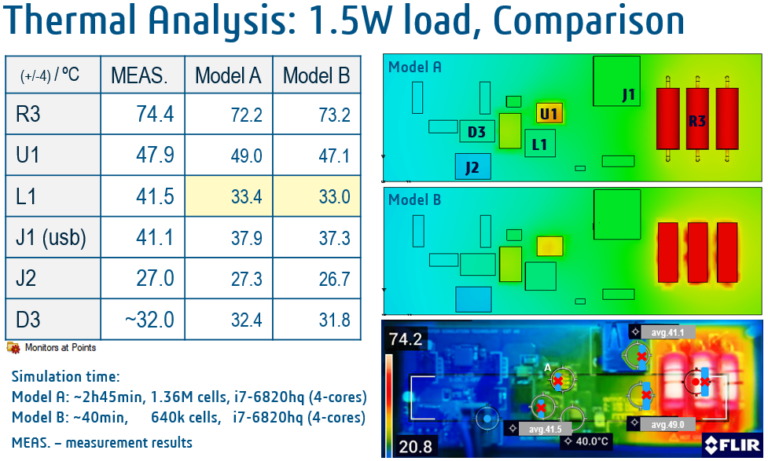

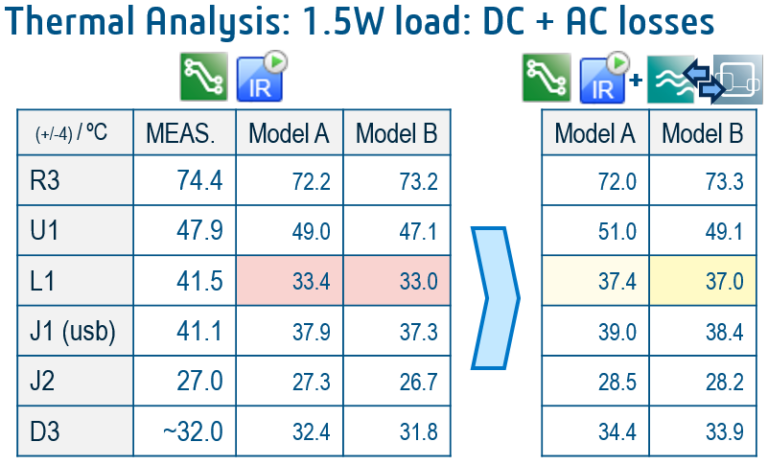

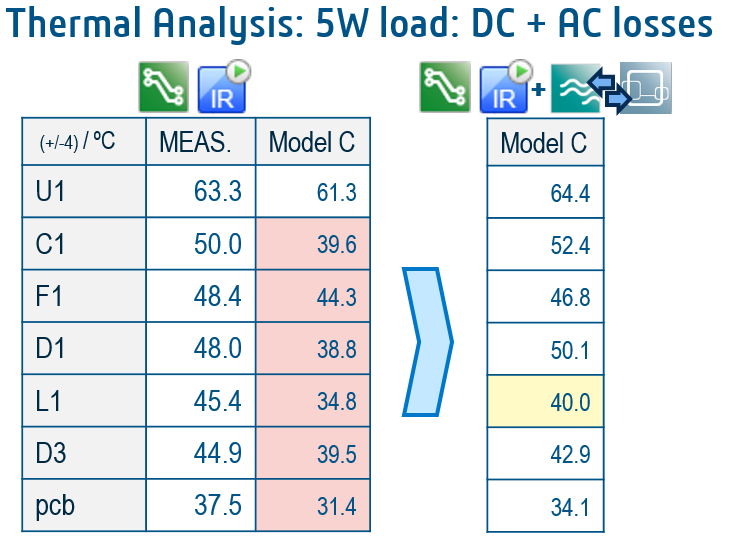

根据测量容差和简化热模型的仿真,假设在 +/- 4°C 的水平上估计仿真和测量结果之间的最大偏差。 所有比较温度列在下表中(图 6 和图 7)。如果模拟温度超过限制,则表中的相应字段将标记为橙色。

模型 A 和 B 的仿真表明,应始终根据用户需求考虑 CAD 形状的复杂程度。如图 6a 所示,模型 B 的运行速度几乎是模型 A 的 4 倍,而它们之间的总体温度偏差并不显著。使用简化的 CAD 形状允许用户执行更多的仿真实验,并更多地了解不同场景中的设备行为,这几乎总是值得赞赏的,尤其是在设计阶段。

图 6 (6a, 6b) 显示,根据器件加载条件,仿真的准确性可能会降低。

重要的是要记住,CST Studio Suite 工作流程执行 IR-Drop 分析,以计算热求解器所需的输入参数(数据)。IR-Drop 分析仅根据计算出电路的电压和电流来获得 PCB 在直流电平的功率损耗。因此,不考虑交流功率损耗。要考虑这些,可以在 CST Studio Suite 中执行 3D 协同仿真。

图 6a. 负载 1.5W 的热仿真结果比较。

图 6b. 负载 5W 的热仿真结果比较。

图 7 热仿真结果的比较,包括直流和交流损耗。

所分析的器件属于 SMPS(开关模式电源)系列,这意味着由于器件使用的开关机制来控制其输出电压/电流水平,因此部分电力传输是通过开关产生的谐波进行的。该器件的大小不仅取决于开关拓扑,还取决于负载条件。

幸运的是,在 CST Studio Suite 中,用户可以非常快速地生成先前导入的 PCB 的 3D 模型,并与集成电路仿真器一起运行所谓的 3D 协同仿真,这将计算布局和板载元件的额外交流损耗。

这种方法对于任何以交流损耗为主的 PCB 元件都非常方便。

例如:

功率电感器、变压器、扼流圈和其他相关元件,由于绕组的磁芯损耗、交流和直流电阻损耗而遭受功率损耗;

损耗来自导通、开关机制和栅极电荷损耗的开关(IGBT、MOSFET 晶体管)。

测量和仿真之间的一致性

将协同仿真应用于分析的 PCB 会导致图 7 所示的结果,测量和仿真结果之间达成一致。系统电感 (L1) 的温度略高于最大容差,主要是因为其磁芯使用了未知材料。

使用 IR-Drop 求解器对 PCB 进行热仿真的设置和运行速度相对较快。

所有模拟案例均在配备四核 Intel® i7-6820hq® 处理器的笔记本电脑上运行。

计算结果的准确性取决于所分析系统中存在的损耗特征。如果交流损耗占主导地位,建议运行 3D 协同仿真,以便准确捕获它们并将其添加到热分析中。

总结

测量和仿真之间的一致性表明,IR-Drop 和 CFD 工作流程是计算 PCB 中电损耗引起的热量的有效方法。本博客文章中演示的工作流程很容易从标准 EDA 布局文件进行设置,并且可以在本地资源(如单台笔记本电脑)上运行。CST Studio Suite 为电子工程师提供了一个强大的工具,无需物理测试板即可快速评估其设计的热性能。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!

- 相关内容

- 推荐产品