通过XFlow润滑仿真优化齿轮箱效率

日期:2024-11-26 发布者: Daniel de los Dolores 浏览次数:次

达索系统提供集成在统一体验 (MODSIM) 中的强大建模和仿真工具,以帮助设计人员应对对效率更高、噪音更低、使用寿命更长的工业减速机需求不断增长的挑战。

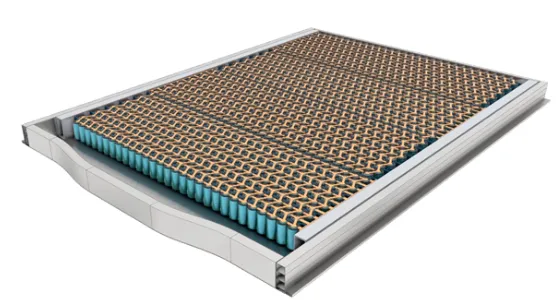

5MW 风力涡轮机传动系统的润滑模拟。

对效率更高、噪音更低、使用寿命更长的工业减速机的需求越来越大。供应商被迫设计设备以降低运营成本和资本支出。

工业减速机的系统效率是通过评估功率损耗来估计的,功率损耗可分为负载相关损耗和无负载相关损耗。当扭矩传递时,齿轮和轴承会产生与负载相关的齿轮功率损失,而空载损失是变速箱部件在润滑剂中受到阻力的结果。

减少所有损失,同时确保油在任何运行条件下到达关键位置,对于任何齿轮箱设计师来说都不是一件容易的事。达索系统提供强大的建模和模拟集成在统一体验中的工具 (模组) 来帮助设计人员应对这一挑战。

齿轮箱润滑设计的挑战

对任何工业齿轮箱行为的理论预测都很难解决,因为流体力学问题与两相流、其界面以及它们与任意数量的旋转部件的相互作用有关。需要对不同的操作条件进行广泛的实验测量,但可能导致经验或半经验公式,即使设计更改很小,也会出现较大的偏差。

物理测试可以提供准确的信息,以高成本实现最终的生产设计。然而,有时由于错误的假设、实验设计错误或仅仅因为无法衡量关键绩效指标 (KPI),它们没有产生适当的数据。

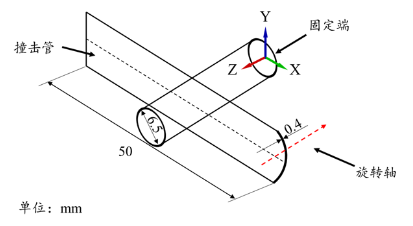

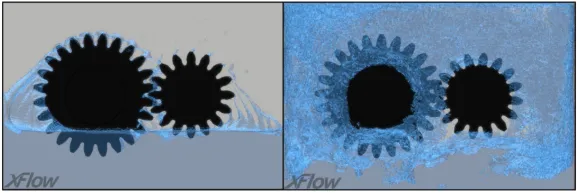

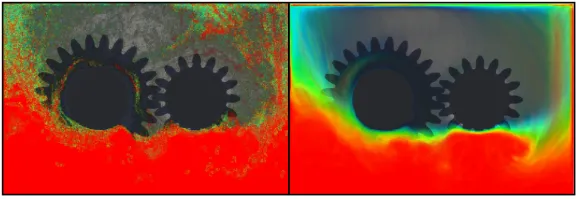

Xflow模拟后处理允许测量任何 KPI,无论操作条件如何 - 在这种情况下,以不同的速度导致油曝气

数值模拟可以减少物理测试的数量,为 KPI 提供定量预测,例如润湿区域、搅动损失或温度分布,这些 KPI 可能很难或不可能通过实验测量。这减少了开发时间和成本,并降低了设计更改成本更高的后期失败风险。

齿轮箱中的搅动损失

搅动损失是一种复杂的现象,当考虑减速机的飞溅润滑时,会产生显著的空载损失。在这种润滑中,部件浸入油浴中,并通过旋转将油“溅”入必要的腔室。

搅动损失的大小取决于油位、粘度和转速。调整油位,以便在工作条件下轮齿不会完全浸入浴液中。否则,由于油浴的搅动,将导致过多的损失。另一方面,当通过使用不同的润滑剂或升高温度来降低润滑剂的粘度时,搅动损失会减少。但是,粘度必须保持足够高,以将摩擦系数保持在安全范围内。最后,除了飞溅模式的明显变化外,适度的转速会引起油曝气,从而改变有效油粘度并增加流体体积,从而增加油位。

在高速工业齿轮箱的情况下,由于所需的油位和转速,仅使用飞溅润滑会导致极高的搅动损失。因此,它们还包括通过指向接触表面的喷嘴进行喷射润滑。这是另一个设计挑战,因为离心力会使油流偏转。

Xflow风阻效应使油流偏转。

润湿区域和飞溅模式

任何一种润滑方法的常见 KPI 是所有操作条件下的油分配。这样做的原因有很多:调整油浴液位、优化喷嘴质量流和方向、分析热对流等。

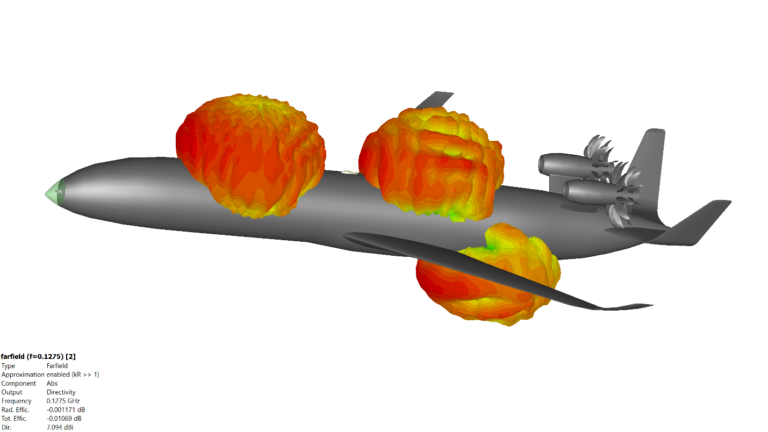

平均磁场的模拟可视化有助于用户在任何运行条件下进行变速箱分析。

即使对于中等转速,由于高速油飞溅,油分布的实验测量也需要高速相机和图像后处理。数值仿真消除了实验过程中固定相机位置的限制,从而提供了更大的分析灵活性。

变速箱油温的热分析

变速箱的功率损失主要转化为热量,因此使用适当的冷却系统至关重要。否则油温会升高,失去其理想的性能并导致系统故障。

为了在受控条件下获得准确的数据,润滑实验测试通过油冷却器系统将油保持在恒定温度。

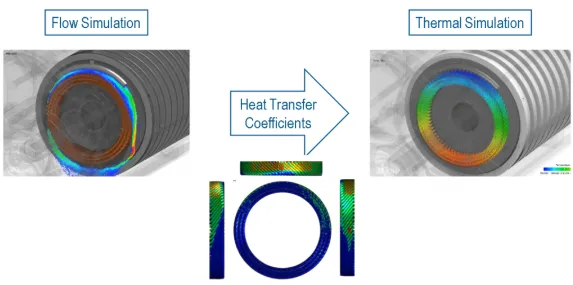

使用类似的数值模拟方法,可以在流动和固体旋转和固定几何结构中假设温度恒定的情况下求解复杂流场。一旦流动在几秒钟内收敛,就可以使用对流传热系数 (HTC) 来分析组件的加热。

无需解决温度的缓慢演变以及快速收敛流,即可进行快速准确的热分析。

齿轮箱润滑的数值模拟

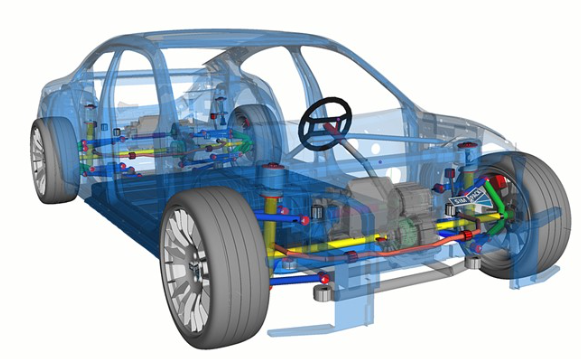

考虑到设计齿轮箱及其润滑系统的复杂性,需要大量的设计迭代是可以理解的。物理测试需要投资,并且只能提供有限量的信息 - 计算机辅助工程 (CAE) 工具提供了降低运营成本和资本支出的可能性。

有许多模型和离散化方法。这些应用的主要应用是采用有限体积法 (FVM) 或平滑粒子流体动力学 (SPH) 离散化方法的纳维-斯托克斯 (NS) 方程,以及格子玻尔兹曼方程/方法 (LBM)。

使用有限体积法 (FVM) 的 Navier-Stokes 使用户能够准确捕获流分离,因为可以根据几何曲率调整离散化。然而,计算域的拓扑变化或大单元变形(例如流体在轮齿之间挤压的位置)需要简化问题和顺序仿真。

Smooth Particle Hydrodynamics (SPH) 特别适用于交互式应用和大运动的瞬态应用。尽管它可能是润滑应用的不错选择,但它仅限于以具有竞争力的计算成本和精度求解一个相。

SIMULIA XFlow遵循 LBM 方法,该方法擅长跟踪任意移动部件,并且由于计算域的自动笛卡尔离散化,预处理工作量低。与 SPH 不同,LBM 可以在不损失任何性能或精度的情况下获得多相溶液。使用 XFlow,可以模拟和可视化空气和油在任何速度下的行为,从而揭示由于速度而无法被肉眼看到的效果。

结论

齿轮箱内的润滑精确分布对于确保高效性能和长期可靠性至关重要。油流具有复杂的行为,很难使用物理测试进行分析。统一建模和仿真 (模组) 揭示了变速箱润滑的特性,并允许工程师分析和优化性能。

通过在搅动和安全操作之间找到最佳粘度权衡,可以最大限度地减少损失。通过仿真快速计算关键的润滑 KPI,确保正确的油浴液位和喷嘴位置,以及热性能。SIMULIA XFlow 提供强大而准确的润滑仿真工作流程。它采用格子玻尔兹曼方法,可以有效地模拟齿轮之间狭窄空间内的油流,从而对变速箱效率进行真实分析。

XFlow 仿真可加速变速箱效率分析,并降低在测试后期或使用过程中发现问题的风险。MODSIM 降低了开发成本并缩短了上市时间,使制造商能够在竞争激烈的市场中保持领先地位。

获取正版软件免费试用资格,有任何疑问拨咨询热线:400-886-6353或 联系在线客服

未解决你的问题?请到「问答社区」反馈你遇到的问题,专业工程师为您解答!

- 相关内容

- 推荐产品